Перейти к:

Разработка метода капитального ремонта магистральных трубопроводов с применением композитных материалов

https://doi.org/10.37538/2224-9494-2022-1(32)-141-153

Аннотация

Введение. В статье рассматриваются вопросы разработки перспективных методов капитального ремонта магистральных трубопроводов.

Целью исследования является разработка экономически оправданного и эффективного метода капитального ремонта магистральных трубопроводов без остановки его эксплуатации с применением композитных материалов.

Методы. Для достижения поставленной цели проведены натурные эксперименты. Для определения оптимального структурного состава ремонтного узла из композитных материалов показан алгоритм применения программного продукта SOLIDWORKS. Проведен сравнительный анализ результатов экспериментов и моделирования.

Результаты. Сравнительный анализ результатов экспериментов и моделирования технологии капитального ремонта магистральных трубопроводов с применением программного продукта SOLIDWORKS показал высокую степень сходимости полученных результатов. По результатам моделирования получена зависимость напряженно-деформированного состояния участка от количества слоев композитного материала. Полученная зависимость позволила смоделировать такие параметры технологии капитального ремонта магистрального трубопровода, как геометрические размеры дефектов, марку композитного материала, количественный состав композитного узла.

Выводы. Полученные с высокой степенью достоверности результаты исследований по разработке технологии капитального ремонта магистральных трубопроводов с использованием композитных материалов позволяют рекомендовать этот метод для промышленного применения. Предложенный метод моделирования технологии капитального ремонта магистральных трубопроводов с использованием программного продукта SOLIDWORKS позволяет существенно снизить трудоемкость и продолжительность процесса определения оптимального количественного состав композитного узла для ремонта трубопроводов по рабочим параметрам эксплуатации сооружений и по геометрическим размерам дефектов.

Ключевые слова

Для цитирования:

Мухаметзянов З.Р., Урманшина Н.Э., Фаюршин Р.А. Разработка метода капитального ремонта магистральных трубопроводов с применением композитных материалов. Вестник НИЦ «Строительство». 2022;32(1):141-153. https://doi.org/10.37538/2224-9494-2022-1(32)-141-153

For citation:

Mukhametzyanov Z.R., Urmanshina N.E., Fayurshin R.A. A method for overhaul repairs of trunk pipelines using composite piping. Bulletin of Science and Research Center of Construction. 2022;32(1):141-153. (In Russ.) https://doi.org/10.37538/2224-9494-2022-1(32)-141-153

Введение

Магистральные трубопроводы являются наиболее экономичным видом транспортировки нефти, газа, нефтепродуктов, а трубопроводные системы – это важнейшая составная часть топливно-энергетического комплекса, бесперебойное функционирование которого имеет исключительное значение для экономики государства. Общая протяженность магистральных трубопроводов в России превышает 200 тыс. км. В настоящее время 37 % трубопроводов эксплуатируется более 20 лет, что требует повышенного внимания к их эксплуатационной надежности и технической безопасности.

Опыт эксплуатации магистральных трубопроводов показывает прямую зависимость их надежности от своевременного и эффективного проведения работ по капитальному ремонту на линейной части.

К общепринятым технологиям ремонта относятся [1–3]:

- вырезка узла трубы или поврежденного участка с заменой на новый участок;

- заварка дефекта после предварительной механической обработки;

- использование композитных ремонтных систем;

- муфтовые ремонтные системы.

Традиционным методом для капитального ремонта сильно поврежденных участков считается удаление всего узла трубы или вырезка поврежденной части, с последующей сваркой нового участка [4].

Но в этом методе ремонта имеется ряд недостатков. Он подходит только для прямых участков труб, а не для соединений или изгибов. Кроме того, сварка трубопроводов является дорогостоящей и трудоемкой операцией, особенно если это трубопроводы подземной прокладки. В большинстве случаев для выполнения этой работы требуется тяжелая строительная техника. К тому же сварка требует проведения подготовительных мероприятий по отключению трубопровода и подготовке к проведению взрывоопасных работ.

Существующие методы капитальных ремонтов трубопроводов

Как показывает зарубежная и отечественная практика, экономически оправданным и обоснованным является метод капитального ремонта трубопроводов без остановки перекачки, а именно: методы ремонта с помощью стальных сварных муфт, намоточных ремонтных конструкций из композиционных материалов и муфт, устанавливаемых по композитно-муфтовой технологии [5–8].

Из перечисленных методов наиболее перспективной считается технология послойного нанесения композитного материала с различными материалами волокон для придания композитной муфте необходимых свойств [9–11]. Данный метод позволяет производить капитальный ремонт большинства трубопроводов без ограничения длины дефектов. Но вместе с этим существует проблема определения наиболее оптимального и рационального количественного структурного состава композитного материала, приемлемого для использования в определенных производственных условиях [12]. Кроме того, в нормативно-технической документации имеются рекомендации по ремонту магистральных трубопроводов, имеющих дефекты незначительных размеров (до 100 мм), но они отсутствуют по ремонту дефектов, имеющих бóльшие длины и эксплуатируемые при избыточном давлении 4 МПа [13–16]. Поэтому стоит задача определения оптимального количественного состава композитного узла для ремонта трубопроводов на основе моделирования процесса в зависимости от размеров дефектов, диаметра и материала трубопровода.

Метод капитального ремонта трубопровода с применением моделирования в программе SOLIDWORKS

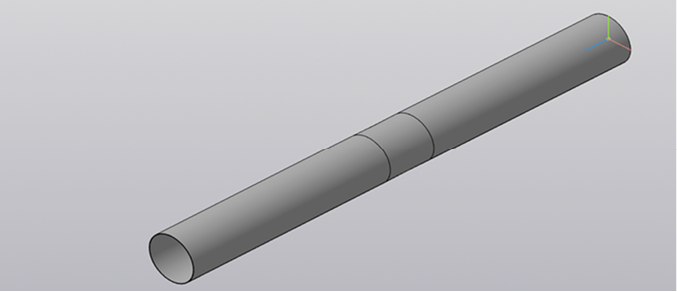

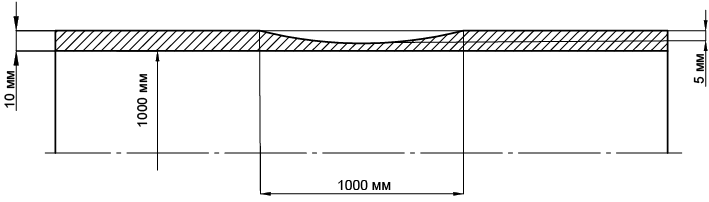

Для исследований и решения заявленной проблемы проведено моделирование параметров технологии капитального ремонта магистрального трубопровода под избыточным давлением P = 4 МПа с использованием программы SOLIDWORKS, с геометрическими характеристиками и параметрами дефекта (рис. 1), указанными в табл. 1 [17].

Рис. 1. Модель дефектного участка

Fig. 1. Defect area model

Таблица 1

Исследуемые параметры трубы и дефекта

Table 1

Studied parameters of pipe and defect

| Диаметр внутренний,

Dвн, мм |

Толщина, s, мм | Длина ремонтируемого участка, l, мм | Наименьшая толщина дефектного участка, sд, мм |

| 1000 | 10 | 1000 | 5 |

Механические характеристики для композита и материала трубы, необходимые для моделирования с применением программного продукта SOLIDWORKS, приводятся в табл. 2.

Таблица 2

Характеристики материалов трубопровода и композитного материала

Table 2

Characteristics of piping and composite material

|

Наименование параметров |

Труба | Композит |

| Марка/состав материала | 09Г2С | 10 слоев: стеклоткань Т-23ТУ,

эпоксидная смола ЭД-20 |

| Модуль упругости | 200000, МПа | 50000, МПа |

| Коэффициент Пуассона | 0,29 | 0,3 |

| Массовая плотность | 7900, кг/м3 | 2100, кг/м3 |

| Предел прочности при растяжении | 405, МПа | 1750, МПа |

| Предел текучести | 295, МПа | 3000, МПа |

В целом было смоделировано восемь вариантов ремонта трубы, различающихся количеством слоев композитного материала, нанесенного на место дефекта (табл. 3).

Таблица 3

Результаты моделирования ремонтного узла

Table 3

Modeling results of repair assembly

| Количество слоев | Напряжения на трубе, МПа | Напряжение на композите, МПа |

| 0 | 368,5 | – |

| 1 | 378,9 | 94,7 |

| 3 | 320,6 | 80,16 |

| 6 | 280,9 | 70,2 |

| 7 | 264,3 | 66,07 |

| 8 | 266,8 | 62,6 |

| 9 | 236,7 | 59,18 |

| 10 | 225,6 | 38,58 |

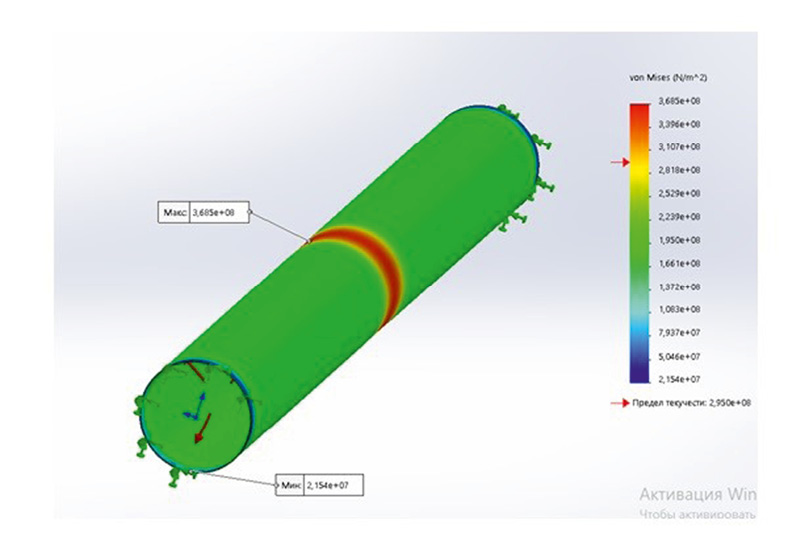

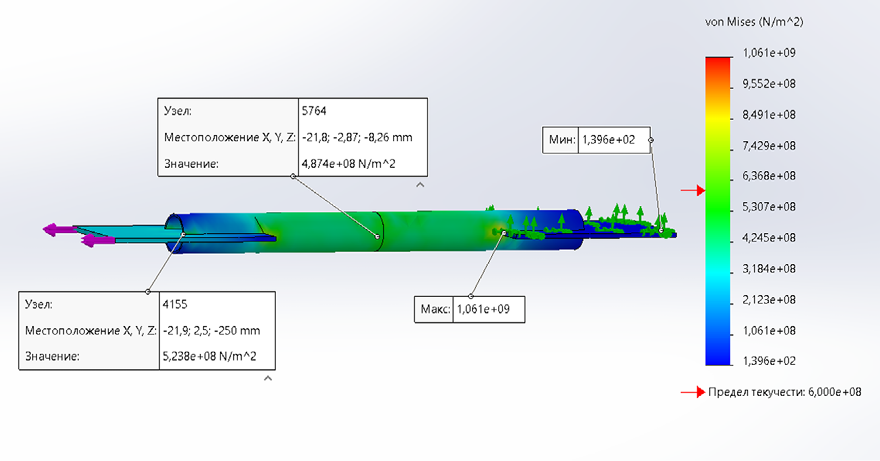

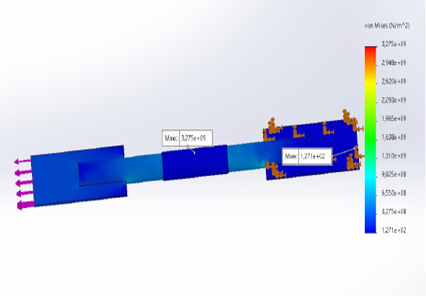

На рис. 2 показан результат эксперимента № 1 при отсутствии композитного материала и, соответственно, при отсутствии ремонтного узла, разработанного на основе композитного материала.

Рис. 2. Эксперимент № 1 (0 слоев композита (0 мм)

Fig. 2. Experiment No. 1 (0 layers of composite (0 mm)

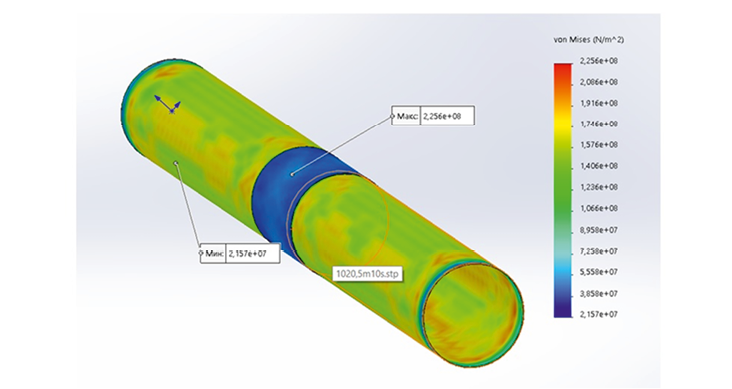

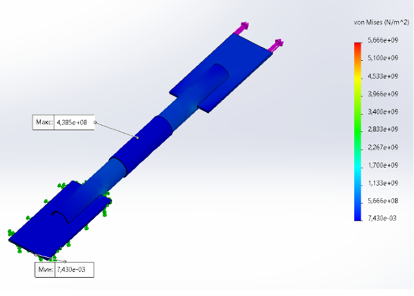

Из рисунка видно, что при нагрузке трубы в зоне дефекта возникают напряжения выше предела текучести, исключающие эксплуатацию магистрального трубопровода. По результатам эксперимента № 8 выявлено оптимальное количество слоев композитного материала, при котором напряженно-деформированное состояние в месте нанесения ремонтного узла позволяет эксплуатацию магистрального трубопровода под избыточным давлением P = 4 МПа (рис. 3).

Рис. 3. Эксперимент № 8 (10 слоев композита (10 мм)

Fig. 3. Experiment No. 8 (10 layers of composite (10 mm)

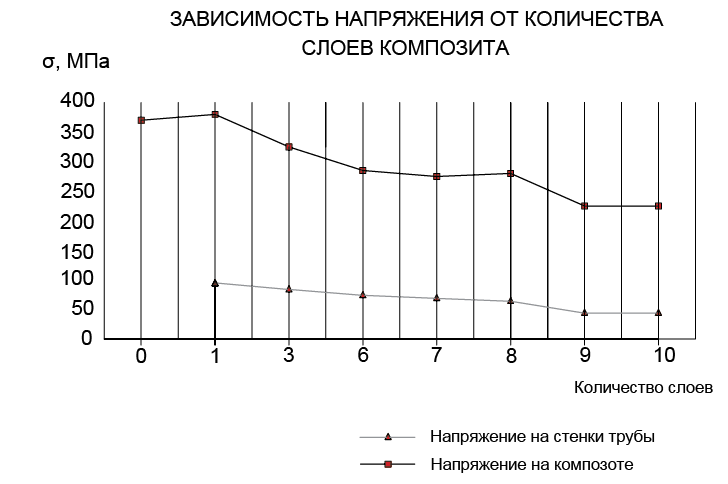

По результатам, полученным в ходе эксперимента, построена зависимость напряженно-деформированного состояния от количества слоев композитного материала, нанесенного в месте дефекта (рис. 4).

Рис. 4. График зависимости напряжений от количества слоев композитного материала

Fig. 4. Stress as a function of number of composite material layers

Из полученного графика зависимости напряженно-деформированного состояния на трубопроводе в месте дефекта и на поверхности композитного материала с учетом количества слоев можно получить рекомендуемый количественный состав композитного узла для ремонта магистральных трубопроводов с известными параметрами эксплуатации, дефектов и геометрическими характеристиками.

Для проверки полученного графика был проведен натурный эксперимент.

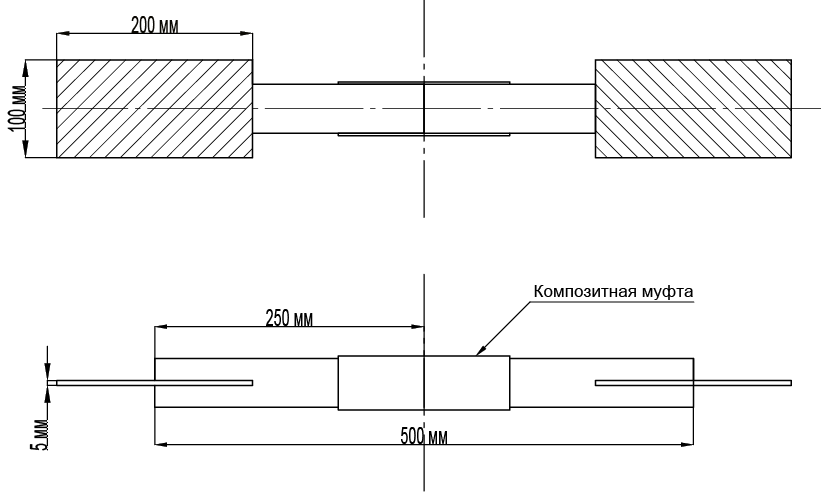

Для проведения натурного эксперимента был изготовлен образец, который состоит из двух сваренных труб длиной по 250 мм, диаметром 40 мм с толщиной стенки 4 мм, а также с приваренными к обоим концам выводными планками для закрепления в захваты машины (рис. 5).

Рис. 5. Эскиз экспериментального образца без дефекта

Fig. 5. Design of experimental sample without defect

Натурный эксперимент на растяжение проводился с использованием разрывной машины для статических испытаний металлов Р-100, представленной на рис. 6.

Рис. 6. Установка образца на разрывную машину для статических испытаний металлов Р-100

Fig. 6. Installation of a specimen on R-100 tensile testing machine for static testing of metals

Второй образец изготовлен аналогичным образом, с дефектом в области сварного шва и нанесенной композитной муфтой (ремонтным узлом) (рис. 7). Ремонтный узел состоит из 10 слоев композитного материала, состоящего из стеклоткани Т-23 ТУ и эпоксидной смолы ЭД-20.

Рис. 7. Эскиз экспериментального образца с дефектом сварного шва и композитной муфтой

Fig. 7. Design of experimental sample having weld joint defect and composite coupling

При достижении нагрузки в 146,34 кН произошло разрушение сварного шва оснастки (рис. 8).

Рис. 8. Разрушение сварного шва оснастки

Fig. 8. Failure of fitting weld joint

Разрушения образца по дефектному участку не произошло, общее удлинение образца не обнаружено. На рис. 9 видны следы несущественного растяжения верхних слоев композитной системы в зоне дефекта.

Рис. 9. Зона дефекта сварного шва после проведения эксперимента

Fig. 9. Weld joint defect area after experiment

Из вышесказанного можно сделать вывод, что разрушение образца в зоне пониженной прочности (дефекта сварного шва) не произошло и композитная ремонтная система позволила образцу выдержать нагрузку близкую к эксплуатационной.

Далее был смоделирован эксперимент с использованием систем автоматизированного проектирования.

Для точности первым шагом было проведено моделирование с образцом без дефекта, результаты которого представлены на рис. 10.

Рис. 10. Результаты моделирования на образце без дефекта

Fig. 10. Modelling results for sample having no defect

Максимальные напряжения возникают в области приварки плоского листа к трубе, а напряжения, возникающие в области сварки труб, ниже.

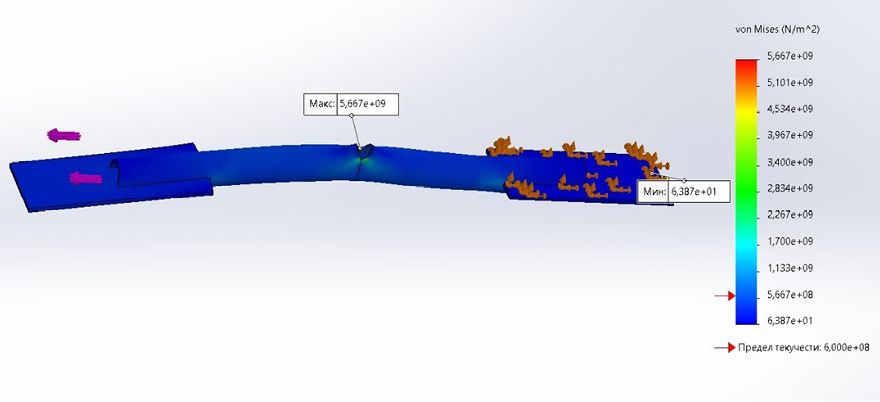

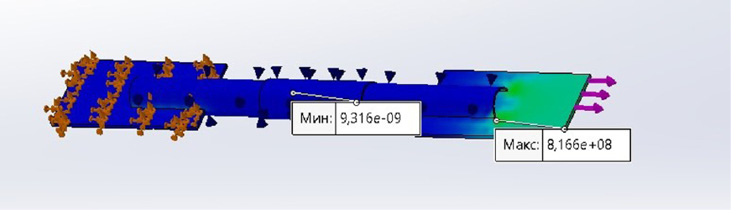

Далее проведено моделирование образца с дефектом, без ремонтной системы (см. рис. 11).

Рис. 11. Результаты моделирования на образце с дефектом

Fig. 11. Modelling results for sample having a defect

Напряжения, возникающие в зоне дефекта, приблизительно равны пределу текучести, что указывает на то, что разрушение образца произойдет в зоне дефекта.

При проведении эксперимента в SOLIDWORKS над образцом с дефектом были проанализированы результаты при различных вариантах закрепления композитной муфты, которые представлены на рис. 12. На них можно увидеть, что напряжения, возникающие в зоне дефекта, ниже, чем без использования ремонтной системы.

а

б

в

Рис. 12. Результаты эксперимента на образце с дефектом

с различным соединением муфты к трубе с дефектом:

а – клеевое соединение, клей гибкий;

б – клеевое соединение, клей жесткий;

в – жесткая фиксация трубы и муфты

Fig. 12. Experimental results for a sample having a defect

when using various connections of coupling to damaged pipe:

a – adhesion joint – soft glue;

б – adhesion joint – rigid glue;

в – rigid fixation of pipe and coupling

Выводы

Полученные с высокой степенью достоверности результаты исследований по разработке технологии капитального ремонта магистральных трубопроводов с использованием композитных материалов позволяют рекомендовать этот метод для промышленного применения. Кроме того, предложенный метод моделирования технологии капитального ремонта магистральных трубопроводов с использованием программного продукта SOLIDWORKS позволяет существенно снизить трудоемкость и продолжительность процесса определения оптимального количественного состава композитного узла для ремонта трубопроводов по рабочим параметрам эксплуатации сооружений и по геометрическим размерам дефектов.

Список литературы

1. Р Газпром Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов: дата введения. 01.02.2009 / разработана Обществом с ограниченной ответственностью «Газнадзор». - М.: ОАО «Газпром», 2009. - 110 с.

2. РД-23.040.00-КТН-140-11. Методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов и нефтепродуктопроводов: дата введения 14.04.2007. - М.: ОАО «АК «Транснефть», 2008. - 140 с.

3. Восстановление несущей способности магистральных нефтегазопроводов с помощью композитных материалов / Б.И. Мирошниченко [и др.] // Третья международная конференция «Безопасность трубопроводов»: сб. докл. - М., 1999. - Т. 1. - С. 100-105.

4. Ахтимиров Н.Д. Технико-экономическое обоснование применения конструкции «труба в трубе» при строительстве и ремонте линейной части магистральных трубопроводов / Н.Д. Ахтимиров, В.Н. Лисин, В.М. Шарыгин. - М.: ВНИИЭгазпром, 1989. - 18 с.

5. Hierarchical Analysis on Repair Material for External Coating of Buried Pipeline / T.A.O. Youzhuo, M.A. Tingxia, L.I. Zhenjun, T.A.O. Ting // Corrosion Science and Protetion Technology. - 2019. - Vol. 31, no. 6. - P. 603-608.

6. True W.R. Composite wrap approved for U.S. gas-pipeline repairs / W.R. True // Oil & Gas Journal. -1995 Oct. 9. - P. 67-71.

7. Bruce W.A. Pipeline Repair Using Full-Encirclement Repair Sleeves / W.A. Bruce, J. Kiefne // Oil and Gas Pipelines: Integrity and Safety Handbook / ed. R. Winston. - Wiley, 2015. - P. 635-656. https://doi.org/10.1002/9781119019213.ch44

8. Systems for Repair and Rehabilitation of Corroded Oil & Gas Pipelines [Electronic Resource] / L.K. Sing, S.N.A. Azraai, M. Noor, N. Yahaya // JURUTERA. - 2016 November. - URL: https://www.researchgate.net/ (accessed: 30.04.2020).

9. Перспективный метод ремонта трубопроводов / Б.А. Клюк, А.А. Ермаков, В.Г. Поляков, А.С. Диденко // Газовая промышленность. - 1989. - № 3. - С. 45-47.

10. Усиливающий эффект композиционных муфт, применяемых для ремонта газопроводов / В.М. Шарыгин, И.В. Максютин, А.Я. Яковлев, С.Г. Аленников // Транспорт и подземное хранение газа: научно-технический сборник. - Москва: Газпром, 2002. - Т. 4. - С. 10-18.

11. Воробьев И.Н. Преимущество применения композитных материалов при ремонте трубопроводов / И.Н. Воробьев // Экспозиция. Нефть. Газ. - 2013. - № 7. - С. 47-50.

12. Modeling a composite assembly for repair of trunk pipelines / Z.R. Mukhametzyanov, P.A. Kulakov, A.V. Rubtsov, Yu.A. Churakov // Journal of Physics: Conference Series. - 2020. - Vol. 1582. - P. 25-32. https://doi.org/10.1088/1742-6596/1582/1/012055

13. Композитная система с однонаправленными волокнами для ремонта и армирования конструкций: пат. RU 2706663 / К.Дж. Лаззара, Д. Пегуеро, Р.Дж. Лаззара, В.Минниканти. - Опубл. 23.04.2018.

14. Универсальный ремонтный комплект для трубопроводов: пат. RU 2730268 / В.А. Закамалдина. -Опубл. 21.08.2020.

15. Стяжной хомут для ремонта трубопроводов: пат. RU 189577U1 / В.С. Сум, К.К. Леон, И.Л. Леон [и др.]. - Опубл. 28.05.2019.

16. Способ локального ремонта действующего трубопровода: пат. RU 2729581 / В.И. Паутов. -Опубл. 11.08.2020.

17. Бондарева Т.П. Достоинства и недостатки в сравнительном анализе систем SOLIDWORKS и Autodesk Inventor / Т.П. Бондарева, Н.В. Морозова // Актуальные проблемы гуманитарных и естественных наук. - 2017. -№ 4. - С. 88-93.

18. Modeling a stressed-deformed state of a technological pipeline with a displacement of edges / A.V. Rubtsov, P.A. Kulakov, Z.R. Mukhametzyanov [et al.] // Journal of Physics: Conference Series. 2020 International Conference on Information Technology in Business and Industry. ITBI 2020. - 2020. - Vol. 1661, no. 1. -P. 012078. https://doi.org/10.1088/1742-6596/1661/1/012078

19. Modeling a stressed-deformed state of a technological apparatus / A.V. Rubtsov, P.A. Kulakov, Z.R. Mukhametzyanov [et al.] // Journal of Physics: Conference Series. 2020 International Conference on Information Technology in Business and Industry, ITBI 2020. - Vol. 1661, no. 1. - P. 012079. https://doi.org/10.1088/1742-6596/1661/1/012079

Об авторах

З. Р. МухаметзяновРоссия

Мухаметзянов Зинур Ришатович - доктор технических наук, доцент, доцент кафедры «Автомобильные дороги и технология строительного производства».

ул. Космонавтов, д. 1, Уфа, 450064.

тел.: +7 (917) 780-35-05

Н. Э. Урманшина

Россия

Урманшина Наталия Эдуардовна - кандидат технических наук, доцент, доцент кафедры «Автомобильные дороги и технология строительного производства».

ул. Космонавтов, д. 1, Уфа, 450064.

тел.: +7 (917)347-62-40

Р. А. Фаюршин

Россия

Фаюршин Раян Альфирович - студент группы БГРи-18-01.

ул. Космонавтов, д. 1, Уфа, 450064.

Дополнительные файлы

Рецензия

Для цитирования:

Мухаметзянов З.Р., Урманшина Н.Э., Фаюршин Р.А. Разработка метода капитального ремонта магистральных трубопроводов с применением композитных материалов. Вестник НИЦ «Строительство». 2022;32(1):141-153. https://doi.org/10.37538/2224-9494-2022-1(32)-141-153

For citation:

Mukhametzyanov Z.R., Urmanshina N.E., Fayurshin R.A. A method for overhaul repairs of trunk pipelines using composite piping. Bulletin of Science and Research Center of Construction. 2022;32(1):141-153. (In Russ.) https://doi.org/10.37538/2224-9494-2022-1(32)-141-153