Перейти к:

Технология ремонта продуктопроводов, эксплуатируемых в сероводородной среде

https://doi.org/10.37538/2224-9494-2022-4(35)-156-163

Аннотация

Введение. В статье рассматриваются методы повышения качества ремонта технологических трубопроводов, материал которых отличается насыщенностью сероводородом, взамен традиционных технологий ремонта, недостаточно учитывающих особенности эксплуатации в сероводородной среде.

Целью исследования является разработка технологии ремонта технологических трубопроводов, эксплуатируемых в среде сероводорода, с использованием ручной дуговой сварки плавящимся электродом.

Материалы и методы. Для достижения поставленной задачи проведены натурные эксперименты. В качестве исследуемого образца был выбран участок технологического трубопровода, срок эксплуатации которого составляет около 10 лет в среде сероводорода на установке гидрокрекинга нефтеперерабатывающего завода. Дегазация, т. е. удаление из металла в зоне ремонта диффузионно-подвижного атомарного водорода, проводилась устройствами электрического нагрева. Наплавка кромок свариваемых частей трубы слоем аустенитного или ферритного металла проводилась ручной дуговой сваркой.

Результаты. Разработанная технология ремонта технологических трубопроводов, эксплуатируемых в среде сероводорода, с использованием ручной дуговой сварки плавящимся электродом основана на применении дегазации и наплавки кромок металлом того же состава, что и основной металл. В этом случае положительное влияние наплавки обусловлено мелкодисперсным распределением в переплавленном металле неметаллических включений и благоприятным изменением их формы и химического состава.

Выводы. Эффективность технологии ремонта технологических трубопроводов с применением сварки достигается учетом при ее разработке свойств транспортируемого продукта и его влиянием на технологические процессы сварки. При разработке технологии сварки технологических трубопроводов, эксплуатируемых в среде сероводорода, обоснованы и предложены такие основные мероприятия, как предварительная дегазация металла труб, предварительная наплавка и термическая обработка кромок эксплуатируемой трубы.

Ключевые слова

Для цитирования:

Мухаметзянов З.Р. Технология ремонта продуктопроводов, эксплуатируемых в сероводородной среде. Вестник НИЦ «Строительство». 2022;35(4):156-163. https://doi.org/10.37538/2224-9494-2022-4(35)-156-163

For citation:

Mukhametzyanov Z.R. Repair technology of product pipelines operated in a hydrogen sulfide environment. Bulletin of Science and Research Center of Construction. 2022;35(4):156-163. (In Russ.) https://doi.org/10.37538/2224-9494-2022-4(35)-156-163

Введение

На объектах нефтегазового комплекса РФ в настоящее время находится в эксплуатации большое количество изношенного оборудования, в том числе и технологических трубопроводов. Такая ситуация является причиной техногенных аварий, причиняющих большой ущерб экономике предприятий нефтегазоперерабатывающего комплекса. Одной из причин считается некачественное проведение ремонтных работ и реконструкции технологических трубопроводов после сверхнормативной эксплуатации. Поэтому возникает необходимость разработки эффективных способов восстановления работоспособности данного вида оборудования [1–7].

Постановка задачи исследования

Основным способом ремонта технологических трубопроводов является сварка. Для этого используется большое количество способов, но основным остается ручная дуговая сварка плавящимся электродом [8].

При проектировании технологических трубопроводов нефтегазоперерабатывающего комплекса чаще всего используется материал сталь 20. Сталь 20 – конструкционная углеродистая сталь, химический состав которой представлен в табл. 1.

Таблица 1

Химический состав стали 20

Table 1

Chemical composition of steel 20

C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

< 0,17–0,24 | 0,17–0,37 | 0,35–0,65 | < 0,3 | < 0,04 | < 0,035 | < 0,25 | < 0,008 | < 0,3 | < 0,08 |

Проблемой сварки и ремонта технологических трубопроводов, изготовленных из стали 20, является выполнение замены изношенных участков трубопроводов, эксплуатируемых в агрессивной среде сероводорода. Результатом эксплуатации в таком режиме является насыщенность материала трубопровода сероводородом, вследствие чего при сварке по традиционной технологии сварки новой трубы с эксплуатируемой не удается достичь качественного сварного соединения [9].

Результаты исследований

Для разработки новой технологии сварки была выбрана для исследований труба со следующими параметрами: материал – сталь 20; диаметр – 57 мм; толщина – 5 мм. Исследуемый образец продолжительное время работал в агрессивной среде, в частности в среде сероводорода на установке гидрокрекинга нефтеперерабатывающего завода.

Перед проведением экспериментальных и исследовательских работ испытуемые образцы были подвержены входному контролю: стилоскопированию металла, замеру твердости, толщины и диаметра трубы. Результаты подтвердили насыщение металла трубы сероводородом, что привело к структурным и геометрическим изменениям. Поэтому предварительно была проведена дегазация металла трубы с целью удаления из металла в зоне ремонта диффузионно-подвижного атомарного водорода [10].

Дегазация проводилась устройствами электрического нагрева равномерным нагревом участка металла, включающего непосредственную зону выборки дефекта и сварки, и примыкающую зону шириной, равной 3–4 толщинам стенки ремонтируемого элемента в каждую сторону, при температуре на 50 °C выше температуры рабочего продукта, но не ниже 300–350 °C в течение 0,5 часа (рис. 1) [11].

Рис. 1. Дегазация участка старой трубы перед наплавкой

Fig. 1. Degassing of an old pipe section prior to welding

При дегазации кроме задачи по удалению из металла в зоне ремонта диффузионно-подвижного атомарного водорода решается и задача по исключению кипения металла в процессе сварки, особенно корневых швов, и образования в нем пор и трещин.

Следующим этапом эксперимента является предварительная наплавка кромок свариваемых частей трубы. Сущность этой операции состоит в том, что перед сваркой на кромки наплавляется слой аустенитного или ферритного металла. Это позволяет предупредить образование околошовных трещин типа отколов вследствие благоприятного безнапряженного состояния на границе раздела: металл шва – основной металл.

Применение наплавки кромок позволяет осуществить полную термообработку деталей с наплавленными кромками и полностью устранить неблагоприятные структурные изменения в околошовной зоне даже в том случае, когда термообработка после сварки невозможна или затруднена (рис. 2).

Рис. 2. Предварительная наплавка кромки «старой» трубы

Fig. 2. Preliminary surfacing of “old” pipe edge

Наплавка кромок металлом того же состава, что и основной металл, или переплав кромок неплавящимся электродом также значительно повышают стойкость соединений против образования отколов. В этом случае положительное влияние наплавки обусловлено мелкодисперсным распределением в переплавленном металле неметаллических включений и благоприятным изменением их формы и химического состава. В процессе сварки было выявлено, что дуга после дегазации горит устойчивее.

Перед наплавкой производится прокалка электродов типа Э50А УОНИИ 13/55 (LB-52U) по следующему режиму: нагрев до температуры 350–400 °C, выдержка 1–2 часа.

После проведения наплавки проводилась термическая обработка наплавленного участка. Ее назначение заключается в снятии внутренних напряжений в металле, возникших в процессе изготовления элементов оборудования (при сварке, гибке листов, вальцовке и т. д.).

Термообработка производилась по режиму высокого отпуска: нагрев до температуры 600–630 °C, скорость нагрева с 300 °C – не более 150 °C/час, время выдержки – 2,5 минуты на 1 мм толщины стенки трубы, но не менее 1 часа, скорость охлаждения – не более 150 °C/час до 300 °C, далее – на спокойном воздухе или под слоем теплоизоляции.

После получения удовлетворительных результатов наплавки кромок трубы была проведена сварка бывшей в эксплуатации трубы с новой ремонтной трубой.

Сборка стыков труб под сварку осуществлялась с использованием центровочных приспособлений, обеспечивающих требуемую соосность стыкуемых труб и равномерный зазор по всей окружности стыка, а также с помощью прихваток или привариваемых на расстоянии 50–70 мм от торца труб временных технологических креплений (рис. 3).

Рис. 3. Центратор ЦЗН 57 (диаметр трубы 57 мм)

Fig. 3. Pipe alignment clamp TSN 57 (pipe diameter of 57 mm)

Сварка проводилась короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. При этом соблюдались следующие условия: как можно реже обрывалась дуга; сварка начиналась в разделке или на наплавленном металле; кратер шва тщательно заплавлялся частыми короткими замыканиями электрода; не выводился кратер на основной металл; при смене электрода или случайных обрывах дуги сварка возобновлялась c отступом 15–20 мм назад от кратера и предварительной очисткой этого места от шлака и окалины [12].

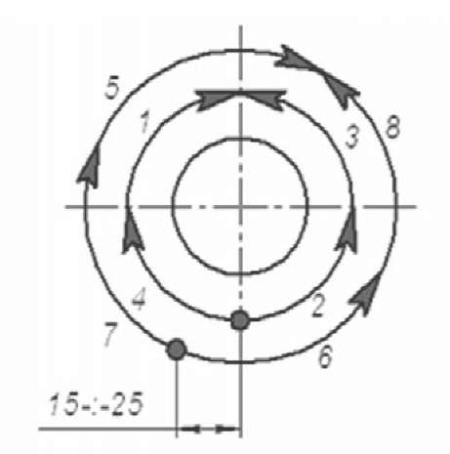

Сварка стыка выполнялась по условиям производства при неповоротном положении стыка (рис. 4).

Процесс сварки проходил в нормальных условиях. Свариваемость при этом была хорошая, не было прилипания электрода (рис. 5).

Рис. 4. Порядок сварки первого (корневого) и последующих слоев при сварке неповоротного вертикального стыка диаметром до 273 мм. 1–8 – порядок сварки первого (корневого) и последующих слоев шва

Fig. 4. Order of welding first (root) and subsequent passes of a vertical-fixed joint having a diameter of up to 273 mm. 1–8 – order of welding first (root) and subsequent passes

Рис. 5. Стыковое соединение после наплавки кромок и термообработки

Fig. 5. Butt joint following edge welding and heat treatment

После окончания сварки проведен контроль качества сварного соединения ВИК (визуальный измерительный контроль) – 100 %, ЦД (цветная дефектоскопия) в объеме 100 % для выявления поверхностных трещин (рис. 6).

По итогам контроля дефектов не обнаружено. Для полного контроля стыка проведен УЗК (ультразвуковой контроль) стыка (рис. 7). УЗК не показал наличие дефектов в данном сварном шве. Поэтому стык был признан годным, без единого дефекта.

Рис. 6. Цветная дефектоскопия сварного соединения

Fig. 6. Dye penetrant testing of weld joint

Рис. 7. Ультразвуковой контроль сварного соединения

Fig. 7. Ultrasonic testing of weld joint

Выводы

Эффективность технологии ремонта технологических трубопроводов с применением сварки достигается с учетом при ее разработке свойств транспортируемого продукта и его влиянием на процессы технологического процесса сварки.

При разработке технологии сварки технологических трубопроводов, эксплуатируемых в среде сероводорода, были обоснованы и предложены следующие мероприятия:

- предварительная дегазация металла труб;

- предварительная наплавка и термическая обработка кромок эксплуатируемой трубы;

- рекомендована технология ручной дуговой сварки с выполнением следующих условий: как можно реже обрывать дугу; сварку начинать в разделке или на наплавленном металле; кратер шва тщательно заплавлять частыми короткими замыканиями электрода; не выводить кратер на основной металл; при смене электрода или случайных обрывах дуги сварку возобновлять, отступив 15–20 мм назад от кратера и предварительно очистив это место от шлака и окалины

Результатами практического применения предлагаемой технологии сварки подтверждена высокая эффективность разработанной технологии сварки технологических трубопроводов, эксплуатируемых в среде сероводорода.

Список литературы

1. Zaripov M.Z., Fairushin A.M., Karetnikov D.V. Conditions of possible application of vibration processing in the course of welding. Materials Science Forum. 2019;946 MSF:883–888. https://doi.org/10.4028/www.scientific.net/msf.946.883

2. Файрушин А.М., Каретников Д.В., Зарипов М.З., Карпов А.Л. Повышение стойкости к коррозии металла сварных соединении корпусов нефтеперерабатывающих и нефтехимических аппаратов. Башкирский химический журнал. 2011;18(2):124–127.

3. Файрушин А.М., Шарафиев Р.Г., Зарипов М.З., Каретников Д.В., Латыпов А.А. Изготовление сварных нефтехимических аппаратов с применением вибрационной обработки. Управление качеством в нефтегазовом комплексе. 2012;(4):30–32.

4. Mukhametzyanov Z.R., Kulakov P. A., Rubtsov A.V., Churakov Yu.A. Modeling a composite assembly for repair of trunk pipelines. Journal of Physics: Conference Series. 2020;1582(1):012055. https://doi.org/10.1088/1742-6596/1582/1/012055

5. Rubtsov A.V., Kulakov P.A., Mukhametzyanov Z.R., Farshatov A.R., Bayazitov M.I., Kovshova Y.S., Gimaltdinov I.K. Modeling a stressed-deformed state of a technological pipeline with a displacement of edges. Journal of Physics: Conference Series. 2020;1661(1):012078. https://doi.org/10.1088/1742-6596/1661/1/012078

6. Rubtsov A.V., Kulakov P.A., Mukhametzyanov Z.R., Bayazitov M.I., Arkhipova K.S., Gimaltdinov I.K. Modeling a stressed-deformed state of a technological apparatus. Journal of Physics: Conference Series. 2020;1661(1):012079. https://doi.org/10.1088/1742-6596/1661/1/012079

7. Зарипов М.З., Ибрагимов И.Г., Ризванов Р.Г., Файрушин А.М., Мухаметзянов З.Р. Исследование влияния вибрационных и ультразвуковых колебаний в процессе сварки на свойства сварных соединений нефтегазового оборудования из стали 12х18н10т [интернет]. Нефтегазовое дело. 2010;(2). Режим доступа: http://ogbus.ru/article/view/issledovanie-vliyaniya-vibracionnyx-i-ultrazvukovyx-kolebanij-v-processe-svarki-nasvojstva-svarnyx-soedinenij-neftegazovogo-oborudovaniya-iz-stali-12x18n10t

8. Петров Г.Л., Тумарев А.С. Теория сварочных процессов (с основами физической химии). Москва: Высш. шк.; 1977.

9. Гафаров Н.И., Кушнеренко В.М., Гринцов А.С., и др. Сварка трубопроводов, транспортирующих сероводородсодержащие нефтегазовые среды. Москва: ИРЦ Газпром; 1997.

10. Фролов В.В. Поведение водорода при сварке плавлением. Москва: Машиностроение; 1966.

11. Р 395-80 Рекомендации по технологии дуговой сварки трубопроводов, транспортирующих газ, содержащий сероводород с парциальным давлением до 0,1 кгс/см2. Москва: Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов (ВНИИСТ); 1981.

12. Соколов Е.В. Справочник по сварке. Т. 1. Москва: Государственное научно-техническое издательство машиностроительной литературы; 1960.

Об авторе

З. Р. МухаметзяновРоссия

Зинур Ришатович Мухаметзянов, д-р техн. наук, доцент, доцент кафедры «Автомобильные дороги и технология строительного производства»

ул. Космонавтов, д. 1, г. Уфа, 450064

тел.: +7 (917) 780-35-05

Рецензия

Для цитирования:

Мухаметзянов З.Р. Технология ремонта продуктопроводов, эксплуатируемых в сероводородной среде. Вестник НИЦ «Строительство». 2022;35(4):156-163. https://doi.org/10.37538/2224-9494-2022-4(35)-156-163

For citation:

Mukhametzyanov Z.R. Repair technology of product pipelines operated in a hydrogen sulfide environment. Bulletin of Science and Research Center of Construction. 2022;35(4):156-163. (In Russ.) https://doi.org/10.37538/2224-9494-2022-4(35)-156-163