Перейти к:

Использование купершлака для обработки поверхностей фрикционных соединений на высокопрочных болтах

https://doi.org/10.37538/2224-9494-2022-4(35)-164-173

Аннотация

Введение. В статье рассмотрены результаты испытаний образцов фрикционных соединений на высокопрочных болтах с обработкой контактных поверхностей купершлаком фракцией 0,5–2,5 мм (способ обработки, использованный непосредственно на строительной площадке для монтажа стальных конструкций покрытия концертного зала). Выполнена дополнительная оценка несущей способности образцов с учетом локальных повреждений фрикционных поверхностей, выявленных на монтаже вокруг отверстий для болтов.

Цель. Определение фактического коэффициента трения μ фрикционных соединений при обработке контактных поверхностей купершлаком фракцией 0,5–2,5 мм с целью подтверждения проектного коэффициента трения μ = 0,42.

Материалы и методы. Изготовление и испытание образцов фрикционных соединений выполнено согласно требованиям СТП 006-97 «Устройство соединений на высокопрочных болтах в стальных конструкциях мостов». Каждый образец – пакет из трех пластин толщиной 16, 25 и 16 мм из стали С355 по ГОСТ 27772-2015, стянутых высокопрочных болтом М27 (10.9) по ГОСТ 52644. Выполнены контрольные испытания трех групп образцов с различными типами обработки контактных поверхностей: № 1 – заводская, № 2 – обработка купершлаком фракцией 0,5–2,5 мм, № 3 – обработка купершлаком фракцией 0,5–2,5 мм с искусственно созданным дефектом вокруг отверстия для болта.

Результаты. На основании полученных результатов испытаний принято решение о допустимости дальнейшего использования купершлака как способа обработки поверхностей фрикционных соединений, используемого непосредственно на строительной площадке.

Выводы. Обработка фрикционных поверхностей купершлаком фракцией 0,5–2,5 мм позволяет получить коэффициент трения μ не ниже проектного 0,42 (в данных конкретных условиях даже с учетом выявленных локальных дефектов, смоделированных при проведении испытаний). Обработка фрикционных поверхностей купершлаком не регламентируется нормативными документами, но приобретает большую популярность. Использование купершлака (в том числе различных фракций) требует дополнительных исследований с целью возможного включения данного метода обработки фрикционных поверхностей в нормативные документы.

Ключевые слова

Для цитирования:

Рожков М.Ю., Рожков Е.Ю. Использование купершлака для обработки поверхностей фрикционных соединений на высокопрочных болтах. Вестник НИЦ «Строительство». 2022;35(4):164-173. https://doi.org/10.37538/2224-9494-2022-4(35)-164-173

For citation:

Rozhkov M.Yu., Rozhkov E.Yu. Use of cooper slag for surface treatment of slip-critical high-strength bolts. Bulletin of Science and Research Center of Construction. 2022;35(4):164-173. (In Russ.) https://doi.org/10.37538/2224-9494-2022-4(35)-164-173

Введение

Фрикционные соединения на высокопрочных болтах имеют большую популярность в качестве монтажных стыков отправочных марок и отдельных элементов стальных конструкций на многих объектах Российской Федерации. Наиболее часто фрикционные соединения используются при стыке элементов большепролетных и крупногабаритных конструкций [1–3]. Несмотря на популярность фрикционных соединений, при их реализации возникает большое количество сложностей, проблем и вопросов, требующих оперативного решения непосредственно на строительной площадке. При этом решения многих вопросов зачастую оказываются за пределами существующей нормативной базы по конструированию, расчету и монтажу фрикционных соединений и чаще всего полностью решаются за счет опыта и компетенции авторов проекта, технического надзора и научно-технического сопровождения.

Рассмотрим некоторые сложности, с которыми пришлось столкнуться при монтаже стальных конструкций покрытия одного из концертных залов в Московской области.

Конструктивные особенности

Основные несущие металлоконструкции покрытия концертного зала представлены:

- тремя параллельными главными фермами пролетом 63,0–76,8 м и шагом 22,5 м, высота ферм в осях 5,3 м;

- промежуточными второстепенными фермами пролетом 22,5–29,0 м, высота ферм в осях переменная от 2,3 до 5,3 м;

- системой связей (горизонтальных и наклонных связевых элементов), прогонов и контурных балок.

Стержневые элементы главных и второстепенных ферм – двутавровые (сварные и прокатные), связевые элементы – квадратные трубы.

Опирание главных и второстепенных ферм на нижележащие железобетонные конструкции выполнено через специальные опорные части: шарнирно-неподвижные и подвижные.

Монтажные соединения элементов решетки и поясов ферм (как главных, так и второстепенных) – фрикционные на высокопрочных болтах М24, М27 и М30 класса прочности 10.9 климатического исполнения ХЛ по ГОСТ Р 52643. Гайки для высокопрочных болтов – по ГОСТ Р 52645 (класса прочности 10), шайбы – по ГОСТ Р 52646. Проектом предусматривается обработка контактных поверхностей дробеметным или дробеструйным способом до коэффициента трения не менее 0,42.

Возникшие проблемы на монтаже

Приемка и освидетельствование конструкций, находившихся на строительной площадке и приходящих с завода-изготовителя, показали, что элементы не могут сразу же быть использованы для монтажа, так как часть фрикционных поверхностей ошибочно окрашена непосредственно на заводе-изготовителе, на поверхностях осталась прокатная окалина, фрикционные поверхности на заводе-изготовителе закрывались бумажными чертежами, что при долгом складировании конструкций на открытом воздухе привело к их значительным коррозионным повреждениям (рис. 1).

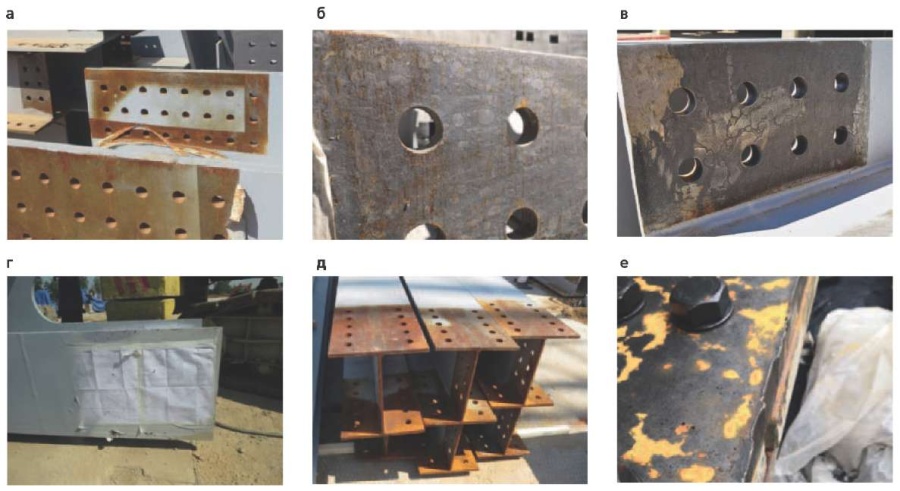

Рис. 1. Техническое состояние фрикционных поверхностей на момент начала монтажа:

а – поверхность ошибочно окрашена на заводе-изготовителе;

б, в – прокатная окалина на фрикционных поверхностях;

г – заводская «защита» поверхностей бумажными чертежами;

д – коррозионные повреждения после долгого складирования на открытом воздухе;

е – замятие краев накладок, приводящее к их неплотному примыканию

Fig. 1. Technical condition of friction surfaces at the beginning of installation:

a – surface painted by an error at a factory;

б, в – mill scale on friction surfaces;

г – factory “protection” of surfaces using drawings;

д – corrosion damage following long storing in open air;

е – deformation of edges of junction plates, leading to their loose fit

Выявленные недостатки указывали на необходимость повторной обработки фрикционных поверхностей непосредственно на строительной площадке (либо повторной отправке элементов на завод-изготовитель, что чаще всего приводит к значительным задержкам сроков «обратной» поставки конструкций и последующих сроков монтажа).

По мере подготовки конструкций к сборке также выявлены локальные выступающие заусенцы, задиры и замятия по краям стыкуемых элементов и накладок, а также вокруг отверстий для болтов, которые не позволяли плотно собрать фрикционные соединения (рис. 1 е).

К сожалению, указанные дефекты были «устранены» достаточно варварским способом путем их механической зачистки, что привело к образованию новых «искусственных» повреждений фрикционных поверхностей: зашлифованных участков глубиной до 0,7 мм вокруг отверстий для болтов и на других участках фрикционных поверхностей (рис. 2).

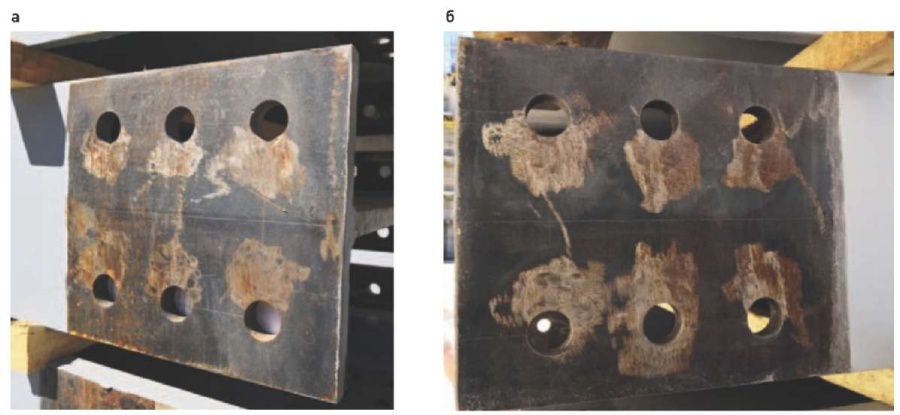

Рис. 2. Дефекты фрикционных поверхностей, созданные при устранении заусенцев и замятий: зашлифованные участки глубиной до 0,7 мм вокруг отверстий для болтов

Fig. 2. Defects of friction surface occurring due to treatment of rough edges and jams: sanded areas of up to 0.7 mm deep around bolt holes

Рис. 3. Общий вид фрикционных поверхностей после обработки купершлаком:

а – фракция купершлака;

б – поверхность с локальным заводским дефектом после обработки купершлаком;

в – поверхность с протяженными зашлифованными участками

Fig. 3. General view of friction surfaces following treatment using copper slag:

a – fraction of copper slag;

б – surface characterized by local factory defect following processing using copper slag;

в – surface characterized by extended sanded sections

Повторная обработка фрикционных поверхностей выполнялась силами завода-изготовителя непосредственно на строительной площадке абразивным способом с использованием купершлака фракцией 0,5–2,5 мм. Использование данного материала позволило значительно улучшить качество подготовки поверхностей (в частности, полностью устранить прокатную окалину).

Необходимо отметить, что обработка фрикционных поверхностей купершлаком не регламентируется нормативными документами [4] и различными стандартами организаций [5], однако приобретает все большую популярность на строительных площадках. Также данный метод противоречит требованиям проекта и не позволяет устранить зашлифованные «дефектные» участки вокруг отверстий для болтов.

Проведение испытаний и анализ полученных результатов

Для оценки качества заводской обработки фрикционных поверхностей и подтверждения требуемого проектом коэффициента трения 0,42 соединений, обработанных купершлаком, выполнены контрольные испытания образцов в следующем объеме.

- Группа № 1. Соединения с заводской подготовкой фрикционных поверхностей (без дефектов и без обработки купершлаком).

- Группа № 2. Соединения, обработанные купершлаком фракцией 0,5–2,5 мм.

- Группа № 3. Соединения с искусственно созданным дефектом вокруг отверстия и последующей обработкой купершлаком фракцией 0,5–2,5 мм.

Изготовление и испытание образцов фрикционных соединений выполнено согласно требованиям СТП 006–97 «Устройство соединений на высокопрочных болтах в стальных конструкциях мостов» [6].

Изготовление образцов выполнено на заводе-изготовителе металлоконструкций, подготовка к испытаниям (обработка фрикционных поверхностей купершлаком, затяжка болтов и торцовка опорных частей пластин) – непосредственно на строительной площадке. При сборке контрольных образцов использовались те же ключи и мультипликаторы, что и для сборки соединений отправочных марок ферм покрытия.

Для группы № 3 искусственные дефекты создавались на центральной пластине образца (поз. 1, рис. 4). Так как зашлифованные участки не имеют четких габаритов и системы в расположении, дефекты создавались с двух сторон пластины асимметрично друг относительно друга. Габариты дефекта (зашлифованной зоны вокруг отверстия) приняты, исходя из исключения из работы примерно четверти контактной поверхности вокруг отверстия для болта (рис. 5).

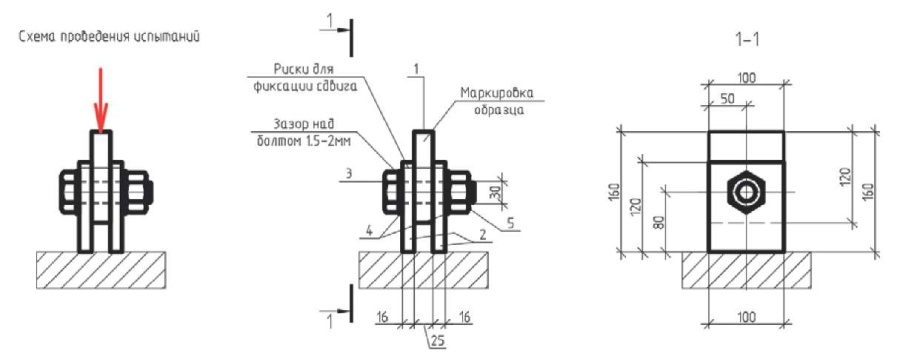

Рис. 4. Схема проведения испытаний и устройства образца

1 – основной элемент из стали С355 по ГОСТ 27772–2015 толщиной 25 мм;

2 – накладки (боковые пластины) из стали С355 по ГОСТ 27772–2015 толщиной 16 мм – 2 шт.;

3 – высокопрочный болт М27 ГОСТ 52644 класс прочности 10.9 климатического исполнения ХЛ ГОСТ Р 52643;

4 – шайбы 27 ГОСТ Р 52646 – 2 шт.;

5 – гайка М27 ГОСТ 52645, класс прочности 10

Fig. 4. Testing scheme and sample structure

1 – main element made of steel C355 as per GOST 27772–2015 having a thickness of 25 mm;

2 – junction plates (side plates) made of steel C355 as per GOST 27772–2015 having a thickness of 16 mm – 2 pcs.;

3 – high-strength bolt M27 as per GOST 52644, strength class 10.9, climatic category XL GOST R 52643;

4 – spacer disks 27 as per GOST R 52646 – 2 pcs.;

5 – nut M27 as per GOST 52645, strength class 10

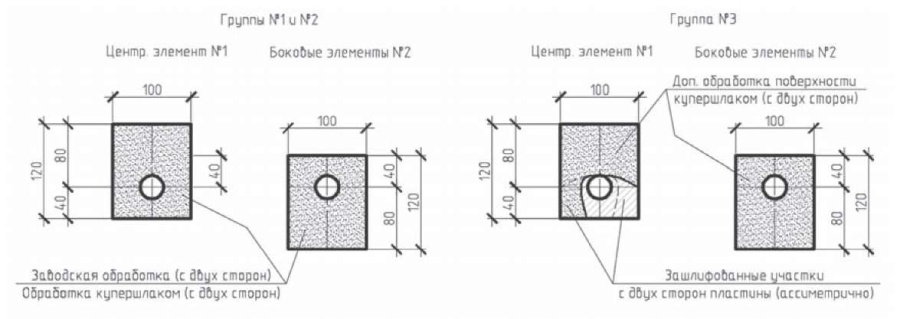

Рис. 5. Общий вид элементов образца с искусственно созданным дефектом вокруг отверстия для болта

Fig. 5. General view of sample elements having artificial defect around bolt hole

Рис. 6. Подготовка поверхностей испытываемых групп образцов

Fig. 6. Surface pre-treatment of samples in reference groups

Для зашлифованных участков, в которых величина дефекта превышала 25–50 % контактной поверхности вокруг болта, выполнен уточняющий поверочный расчет с учетом полного исключения из работы болтов, попадающих в зону этих дефектов.

Перед проведением испытаний плотность стяжки пакетов проверена щупом 0,3 мм: (положение п. 4.6.14 СП 70.13330.2012 в части контроля сборки фрикционных соединений [7]):

- Группы № 1 и 2 – щуп 0,3 мм не проникает в собранный пакет.

- Группа № 3 (образцы с дефектом) – щуп 0,3 мм достает до тела болта непосредственно в зонах расположения искусственно созданных дефектов, на остальных участках щуп 0,3 мм не проникает в собранный пакет.

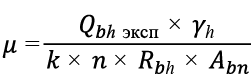

Для каждого испытанного образца коэффициент трения рассчитан по формуле:

,

,

где  – фактическое усилие сдвига, установленное на основании испытаний каждого образца.

– фактическое усилие сдвига, установленное на основании испытаний каждого образца.

Таблица

Результаты испытаний образцов с различным типом подготовки фрикционных поверхностей

Table

Test results of sample friction surfaces pre-treated under various conditions

№ группы | Тип подготовки поверхности | Фактический коэффициент трения | ||

минимальный | максимальный | средний | ||

1 | заводская | 0,35 | 0,48 | 0,42 |

2 | купершлак | 0,42 | 0,52 | 0,47 |

3 | дефект+купершлак | 0,42 | 0,50 | 0,46 |

Анализ полученных результатов

1. Заводская обработка фрикционных поверхностей не позволяла получить требуемый проектом коэффициент трения 0,42 (минимальный фактический коэффициент трения оказался равен 0,35). Все фрикционные поверхности даже визуально имели различную подготовку, что ожидаемо привело к большому разбросу полученных результатов.

2. Используемый на строительной площадке способ подготовки фрикционных поверхностей (обработка купершлаком фракцией 0,5–2,5 мм) позволяет получить коэффициент трения µ не ниже проектного 0,42 (в данных конкретных условиях даже с учетом выявленных локальных дефектов, смоделированных при проведении испытаний). Отметим, что схожие коэффициенты трения образцов с купершлаком получены и в результате других испытаний, выполненных в ЦНИИСК им. В. А. Кучеренко [1].

Вместе с тем проведенное относительно небольшое количество испытаний не позволяет распространить полученные результаты на весь метод в целом (обработка фрикционных поверхностей купершлаком фракцией 0,5–2,5 мм) и требует дополнительных исследований. Полученные результаты могли быть использованы в конкретно взятом объекте с учетом изначально известных запасов и принятых предпосылок для расчета (в данном случае – исключение из работы болтов с выявленными дефектными «зашлифованными» участками вокруг отверстий).

3. Обработка фрикционных поверхностей купершлаком не регламентируется нормативными документами, однако приобретает все большую популярность на строительных площадках Российской Федерации. Поэтому использование купершлака (в том числе различных фракций) требует дополнительных исследований с целью возможного включения данного метода обработки фрикционных поверхностей в нормативные документы.

Список литературы

1. Коваленко А.И., Конин Д.В., Нахвальнов П.В., Соловьев Д.В. Экспериментальное исследование коэффициента трения фрикционных болтовых соединений. Строительная механика и расчет сооружений. 2022;(4):61–66.

2. Алешин В.В., Баранов Д.С., Беликов Ю.М., Берклайд М.М., Бобряшов В.В., Бобряшов В.М., и др. Покрытие большой спортивной арены стадиона «Лужники» г. Москва (проектирование, научные исследования и строительство). Москва: Фортэ; 1998. С. 78–96.

3. Харламов Д.Н., Потапов С.В., Звирь В.И., Новак Ю.В. Применение цинконаполненных грунтовок ЦВЭС в контактных поверхностях фрикционных соединений при строительстве мостов (экспериментальная работа). Дороги. Инновации в строительстве. 2017;(6):58–63.

4. СП 16.13330.2017. Стальные конструкции. Актуализированная редакция СНиП II-23-81* (с изменением № 3). Москва: Стандартинформ; 2019.

5. СТО 0041-2004. Конструкции стальные строительные. Болтовые соединения. Проектирование и расчет. Москва: ЦНИИПСК им. Мельникова; 2004.

6. СТП 006-97. Устройство соединений на высокопрочных болтах в стальных конструкциях мостов. Москва: Корпорация «Трансстрой»; 1998.

7. СП 70.13330.2012. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 (с изменением № 4). Москва: Стандартинформ; 2020.

Об авторах

М. Ю. РожковРоссия

Михаил Юрьевич Рожков, старший научный сотрудник отдела металлических конструкций

2-я Институтская ул., д. 6, к. 1, г. Москва, 109428

тел.: +7 (926) 247-62-93

Е. Ю. Рожков

Россия

Евгений Юрьевич Рожков, аспирант; инженер

пр. Маркса, д. 20, г. Обнинск, 249035

Рецензия

Для цитирования:

Рожков М.Ю., Рожков Е.Ю. Использование купершлака для обработки поверхностей фрикционных соединений на высокопрочных болтах. Вестник НИЦ «Строительство». 2022;35(4):164-173. https://doi.org/10.37538/2224-9494-2022-4(35)-164-173

For citation:

Rozhkov M.Yu., Rozhkov E.Yu. Use of cooper slag for surface treatment of slip-critical high-strength bolts. Bulletin of Science and Research Center of Construction. 2022;35(4):164-173. (In Russ.) https://doi.org/10.37538/2224-9494-2022-4(35)-164-173

JATS XML