Перейти к:

Новая методика испытаний крупнообломочных грунтов «жидким штампом»

https://doi.org/10.37538/2224-9494-2023-2(37)-84-97

EDN: HUOPLS

Аннотация

Введение. В настоящее время метод испытаний плоским штампом в скважине является наиболее эффективным для определения деформационных характеристик крупнообломочных грунтов. При этом основной проблемой таких испытаний является низкая достоверность результатов вследствие невозможности качественной зачистки забоя скважины.

Целью работы является разработка новой методики штамповых испытаний с использованием промежуточного слоя из жидкого быстротвердеющего материла, обеспечивающего равномерную передачу нагрузки на крупнообломочный грунт.

Материалы и методы. Проведенный автором комплекс лабораторных и полевых исследований по подбору материала контактного слоя, удовлетворяющего требованиям по пластичности, температуре и времени твердения, а также достигнутой прочности, позволил рекомендовать к применению жидкий быстротвердеющий композитный материал MasterFlow 928. Была разработана технология его доставки к забою скважины, получены данные по минимально необходимой толщине контактного слоя в зависимости от размера частиц испытываемых грунтов. Методика применения быстротвердеющих композитных материалов была апробирована на трех опытных площадках в различных грунтовых условиях и двух отсыпанных экспериментальных участках, на которых выполнен комплекс параллельных испытаний плоским штампом площадью 600 см2 с применением быстротвердеющих композитных материалов и без них. Максимальное расхождение полученных значений модуля деформации для штампов с применением быстротвердеющих композитных материалов от «эталонных» (винтовой штамп при испытаниях в скважине на опытных площадках и плоский штамп площадью 5000 см2 при испытаниях с поверхности на опытных участках) не превысило 14 %.

Результаты. На основе выполненных экспериментальных исследований были разработаны методика и «Рекомендации по проведению штамповых испытаний с использованием быстротвердеющих материалов на контакте штампа с грунтом».

Выводы. Предложенная новая методика штамповых испытаний позволяет решить проблему определения модуля деформации крупнообломочных грунтов за счет использования промежуточного слоя из жидкого быстротвердеющего материала, улучшающего контакт штампа с грунтом для равномерной передачи нагрузки, что значительно увеличивает достоверность определения деформационных характеристик.

Ключевые слова

Для цитирования:

Ростовцев А.В. Новая методика испытаний крупнообломочных грунтов «жидким штампом». Вестник НИЦ «Строительство». 2023;37(2):84-97. https://doi.org/10.37538/2224-9494-2023-2(37)-84-97. EDN: HUOPLS

For citation:

Rostovtsev A.V. New methodology for testing very coarse soils by “liquid plate loading”. Bulletin of Science and Research Center of Construction. 2023;37(2):84-97. (In Russ.) https://doi.org/10.37538/2224-9494-2023-2(37)-84-97. EDN: HUOPLS

Крупнообломочные грунты имеют широкое распространение на территории Российской Федерации в пределах горноскладчатых районов и щитов древних платформ, где слагают мощные (до нескольких десятков метров) толщи гравитационных, пролювиальных, элювиальных, аллювиальных и водно-ледниковых отложений [1].

Достаточно часто в практике строительства эти отложения являются естественным или насыпным основанием зданий и сооружений, линейных объектов (автомобильные и железные дороги), гидротехнических сооружений и др. [2]. В настоящее время наиболее достоверным из существующих методов определения деформационных характеристик крупнообломочных грунтов являются штамповые испытания [3–6].

В практике изысканий при глубине залегания исследуемых грунтов свыше 3,0–5,0 м или близком расположении от поверхности грунтовых вод применяются испытания в скважине штампом площадью 600 см2 в соответствии с ГОСТ 20276.1-2020 «Грунты. Метод испытания штампом» [7]. При этом используется два типа конструкций с плоским (тип III) и винтовым штампом (тип IV).

Для испытаний в крупнообломочных грунтах неприменима конструкция винтового штампа (тип IV). Это связано с тем, что практически невозможно завернуть штамп в массив таких грунтов без разрушения их структуры.

Основной проблемой испытаний плоским штампом типа III является невозможность качественной подготовки забоя для проведения статических испытаний с необходимой точностью выравнивания поверхности до 1–2 мм. Весьма перспективным для решения этой проблемы является использование промежуточного слоя, позволяющего обеспечить надежный контакт штампа с грунтом.

Принципиальная схема таких испытаний приведена на рис. 1.

Рис. 1. Схема контакта штампа с обломками грунта на забое скважины: 1 – обсадная труба; 2 – контактный слой; 3 – обломки грунта; 4 – скважина; 5 – поверхность забоя скважины; 6 – штамп; Н1 – высота обломков над плоскостью забоя скважины; Н2 – высота контактного слоя над обломками

Fig. 1. Diagram of plate-soil contact at borehole bottom: 1 – well casing; 2 – contact layer; 3 – soil fragments; 4 – well; 5 – surface of borehole bottom; 6 – plate; Н1 – altitude of fragments above the plane of borehole bottom; Н2 – altitude of the contact layer above the fragments

В качестве контактного слоя может быть использован быстротвердеющий композитный материал (далее – БКМ), который должен обладать высокой пластичностью для заполнения неровностей поверхности забоя скважины; необходимым временем схватывания, в течение которого его можно доставить на дно скважины и провести монтаж штампа; высокой прочностью за небольшое время твердения. Из опыта проведения полевых штамповых испытаний это время должно быть 12–24 часа [8][9].

Кроме того, материал должен обладать незначительной сжимаемостью для обеспечения полной передачи нагрузки от штампа на грунт. Модуль деформации материала в диапазоне давлений до 1,0 МПа должен быть не ниже 200 МПа. Весьма важным является возможность его применения при температурах, характерных для глубин проведения штамповых испытаний. По данным проведенного анализа, температурный режим в грунтах основания на отметках испытаний от 5,0 до 30,0 м характеризуется стабильной температурой в диапазоне 8–10 °C.

Для разработки методики проведения штамповых испытаний с применением быстротвердеющих композитных материалов БКМ на контакте штампа с грунтом были проведены лабораторные и полевые экспериментальные исследования.

Лабораторные исследования включали выбор материала БКМ на основе исследований его пластичности, времени и температуры твердения, оценку деформационных свойств выбранного материала, изучение сил трения по боковой поверхности обсадных труб.

Полевые исследования включали разработку технологии доставки БКМ на забой скважины и параллельные штамповые испытания в различных грунтовых условиях с использованием БКМ и «эталонные», в качестве которых были взяты штампы площадью 5000 см2 при испытаниях с поверхности и винтовой штамп площадью 600 см2 при испытаниях в скважине.

Выбор материала для контактного слоя был сделан на основе анализа свойств полиэфирных смол, полимербетонов и безусадочных быстротвердеющих бетонных смесей. Полиэфирные смолы не подошли из-за высокой стоимости, полимербетоны – по требованиям высокой температуры для твердения. В наибольшей степени условиям, приведенным выше, соответствуют быстротвердеющие композитные материалы – бетонные смеси, применяемые в строительстве для ремонта ответственных конструкций: АРБ-10 (10 Ф), MasterFlow 928 и зимний состав наливного типа Иннолайн NC40 RF2.

На первом этапе в лабораторных условиях были проведены исследования пластичности, времени и температуры твердения этих материалов.

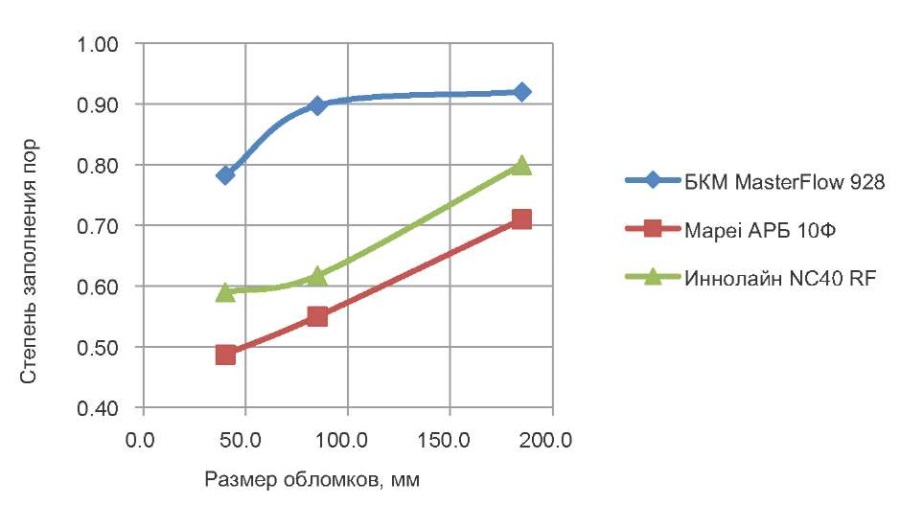

Исследования пластичности (способности заполнять поровое пространство между обломками) выполнены на моделях грунтов с размером обломков от 30 до 170 мм разной степени окатанности с песчаным и глинистым заполнителем [10]. Выполненные опыты показали, что с увеличением размера обломков увеличивается площадь контакта материалов с частицами грунта. Вместе с тем имеются существенные различия у материалов по способности заполнять поровое пространство. Для MasterFlow 928 зафиксировано от 79 до 91 % заполнения порового объема, для остальных – от 48 до 71 % (рис. 2).

Рис. 2. Зависимость степени заполнения пор от размера обломков

Fig. 2. Dependence of pore filling degree on fragments size

С целью проверки способности создавать надежный контакт с обломками грунта были проведены исследования в лотке размером 600 × 600 × 500 мм на разрезанной пополам модели штампа в обсадной трубе, помещенной вплотную к прозрачной стенке (рис. 3). Исследования контакта выполнены с моделями грунтов с размером обломков 20–50 мм; 50–100 мм; 100–150 мм с использованием быстротвердеющего композитного материала БКМ MasterFlow 928.

Рис. 3. Контакт БКМ с грунтом с размером обломков 50–100 мм

Fig. 3. Contact of BCM (bimetallic composite material) with soil of 50–100 mm sized fragments

Как видно из приведенной фотографии (рис. 3), при использовании БКМ достигается практически полный контакт штампа с грунтом.

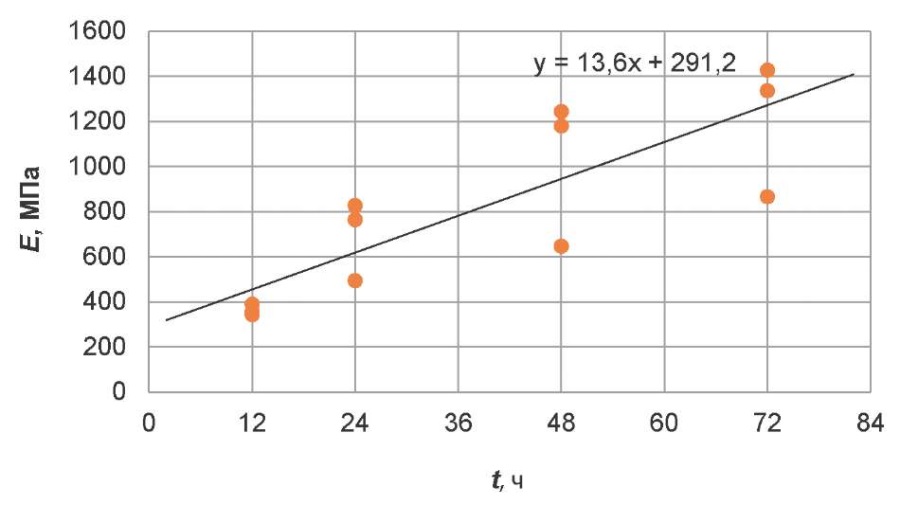

Для всех рассматриваемых материалов: Mapei АРБ-10 (АРБ-10Ф), MasterFlow 928, Иннолайн NC40 RF2 – были выполнены исследования влияния времени твердения на значения модуля деформации. Исследования выполнены на цилиндрических образцах диаметром 75 мм и высотой 70 мм. Анализ графиков зависимости значений модуля деформации от времени твердения (рис. 4) показал, что по скорости набора прочности MasterFlow 928 значительно превосходит остальные материалы и может применяться уже через 12 часов после укладки на забой скважины.

Рис. 4. Зависимость модуля деформации от времени твердения (для образцов диаметром 75 мм и высотой 70 мм)

Fig. 4. Dependence of deformation modulus on setting time (for samples of 75 mm in diameter and 70 mm in height)

На основании выполненных определений пластичности и скорости набора прочности для дальнейших исследований выбран материал фирмы BASF MasterFlow 928, который производится в различных регионах РФ.

Одной из важнейших характеристик для оценки способности БКМ по созданию контактного слоя грунтов со штампом является собственная сжимаемость материала. При очень высокой сжимаемости, соизмеримой с деформационными свойствами исследуемых грунтов, возникнет неопределенность в разделении осадки от приложенной к штампу нагрузки на осадку грунта и осадку за счет сжатия материала БКМ. По данным таких испытаний будет практически невозможно провести достоверное определение модуля деформации.

Для оценки собственной сжимаемости БКМ в лабораторных условиях был выполнен комплекс испытаний как цилиндрических образцов диаметром 75 мм и высотой 70 мм, так и образцов натурного размера диаметром 290–300 мм и высотой от 50 до 150 мм.

На образцах натурного размера, твердение которых осуществлялось при температуре 8–10 °C, соответствующей температурному режиму на глубине проведения штамповых испытаний, выполнены исследования сжимаемости образцов высотой 50, 100 и 150 мм при времени твердения 1–3 суток.

Диапазон 50–150 мм по толщине слоя БКМ был принят из условия возможности проведения штамповых испытаний крупнообломочных грунтов с размером обломков до 200 мм. Для валунных (глыбовых) крупнообломочных грунтов с размером частиц свыше 200 мм метод проведения штамповых испытаний в скважине площадью 600 см2 (диаметр 27,64 см) не применим вследствие того, что при таком размере обломков будет невозможно обеспечить равномерное нагружение основания. Были проведены две серии опытов: однородного материала БКМ и с обломками грунтов в нижней части (30 % по толщине образца). Полученная зависимость значения модуля деформации от толщины образца приведена на рис. 5.

Рис. 5. Зависимость модуля деформации от толщины слоя БКМ

Fig. 5. Dependence of deformation modulus on thickness of BCM layer

Методика штамповых испытаний с применением БКМ предполагает заливку порции смеси в обсадную трубу и последующего приложения вертикальной нагрузки через штамп. При этом происходит перемещение слоя с соответствующей реализацией сил трения по боковой поверхности обсадных труб. В процессе лабораторных испытаний были выполнены измерения сил трения при применении обсадных труб из различных материалов: стальных по ГОСТ 32696-2014 [11] и пластиковых ПНД по ГОСТ 18599-2001 [12]. Измерения показали, что нельзя использовать стальные трубы без применения специальных полимерных вкладышей для снижения трения. Это связано с высокой адгезией БКМ к стали. При применении пластиковых обсадных труб наличие или отсутствие полимерного вкладыша не влияло на получаемые результаты.

На основе проведенных исследований был выполнен расчет дополнительных нагрузок, которые необходимо приложить при проведении испытаний для преодоления сил трения. Дополнительные нагрузки должны быть включены в первую ступень при проведении испытаний. Результаты расчета для обсадных труб внутренним диаметром 300 мм представлены в табл. 1.

Таблица 1

Нагрузка для преодоления сил трения

Table 1

Load to overcome friction

|

Нагрузка для преодоления сил трения, кН |

|||||

|

Крупнообломочные грунты при размере обломков, мм |

Глинистые грунты с содержанием 25–40 % обломков свыше 10 мм при размере облом., мм |

||||

|

10–50 |

50–100 |

100–150 |

150–200 |

50–100 |

100–200 |

|

1,5 |

2,0 |

2,0 |

3,0 |

2,0 |

2,5 |

На рис. 6 приведены полученные значения модуля деформации при испытаниях образцов толщиной 100 и 150 мм при времени твердения от 12 до 72 часов. Выбор этого временного интервала обусловлен технологией проведения штамповых испытаний. Как правило, испытание проводится на следующий день после бурение скважины и монтажа оборудования (через 12–24 часа). В том случае, если работы проводились в пятницу, то испытание начинается в понедельник, т. е. через 3 суток.

Рис. 6. Зависимость модуля деформации Е, МПа, от времени твердения t, час, при толщине слоя БКМ 100–150 мм

Fig. 6. Dependence of deformation modulus Е, MPa, on the setting time t, hour, with 100–150 mm BCM layer thickness

Как видно из приведенных данных, с увеличением времени твердения уменьшается сжимаемость БКМ. Зависимость может быть представлена в виде линейного уравнения (1):

E = 13,6 × t + 291,(1)

где Е – модуль деформации, МПа;

t – время твердения, час.

Полученные экспериментальные зависимости модуля деформации от толщины слоя и времени твердения БКМ были применены при разработке методики расчета модуля деформации по результатам штамповых испытаний, которая учитывает собственное сжатие контактного слоя.

Важной задачей была разработка технологии доставки БКМ на забой скважины для практической реализации предлагаемого метода при проведении изысканий. В настоящее время предложено два технологически простых способа доставки БКМ на забой скважины.

Первый способ заключается в использовании бурового инструмента – желонки или бурового стакана, на конце которых с помощью хомута устраивается временное дно из полимерной пленки толщиной 30–40 мк. Приготовленная порция БКМ заливалась внутрь желонки или стакана. При опускании инструмента в скважину производился его сброс с высоты 0,5–0,7 м от забоя и резкая остановка. Это приводит к разрушению временного дна, разрыву пленки и заливке БКМ на забой.

Второй способ заключается в доставке приготовленной порции БКМ в полимерном контейнере, который с помощью хомута закреплен на буровых трубах, через которые передается давление на штамп. Рекомендуемые размеры цилиндрического контейнера составили: диаметр основания – 400 мм, высота – 1000 мм, толщина полиэтилена – 40–60 мк в зависимости от веса доставляемой к забою порции смеси.

С целью оценки области применения штамповых испытаний с использованием быстротвердеющих композитных материалов были выполнены параллельные штамповые испытания штампами различных конструкций с применением БКМ и без него в наиболее характерных грунтовых условиях.

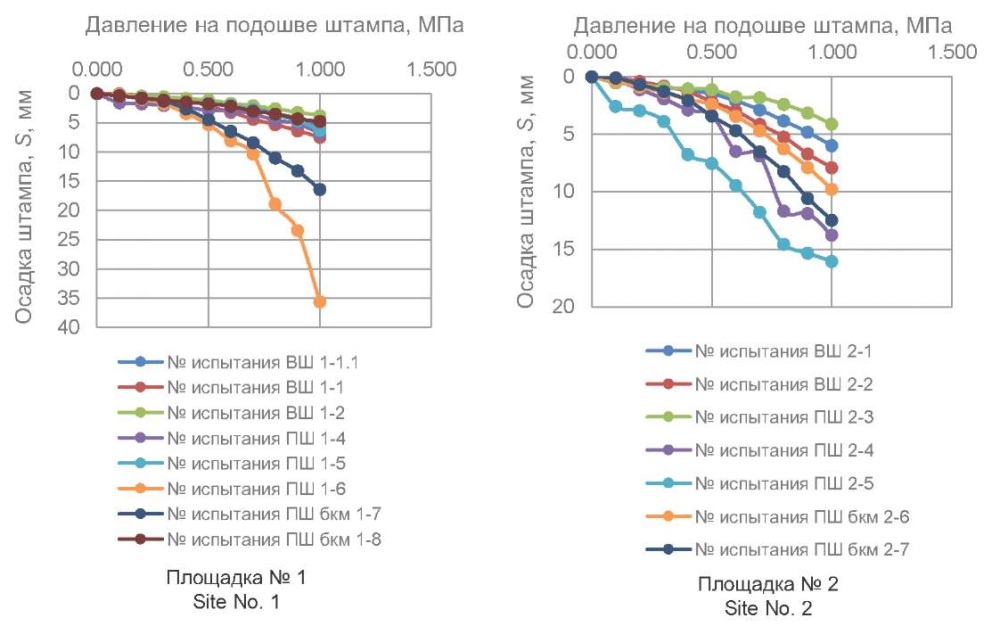

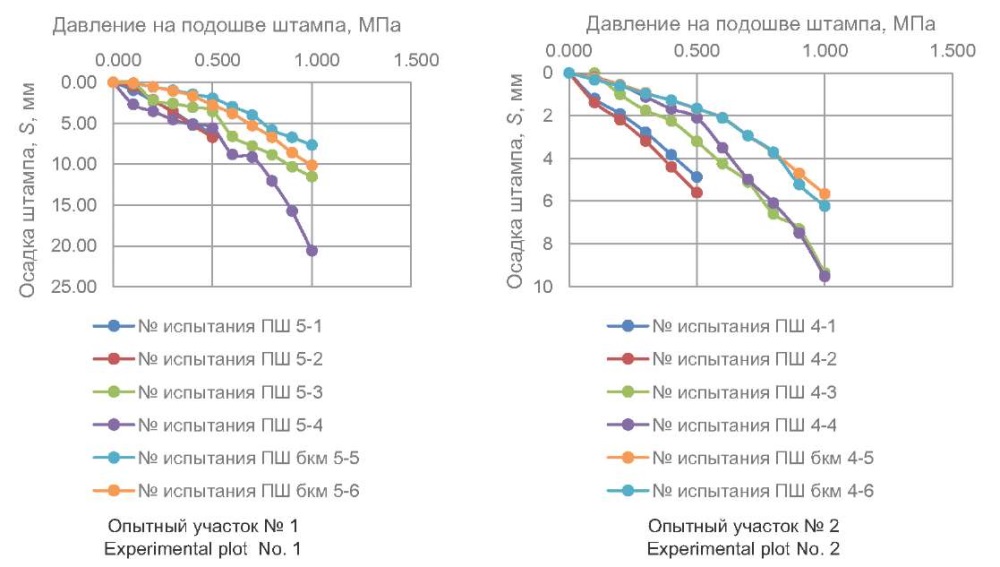

Полевые испытания проведены на трех опытных площадках и двух искусственно сформированных участках. На площадке № 1 были исследованы окатанные крупнообломочные грунты – галечниковые отложения с песчаным заполнителем; на площадке № 2 – неокатанные щебенистые отложения с глинистым заполнителем, на площадке № 3 – элювиальные щебенистые отложения, образовавшиеся при выветривании коренных известняковых пород. Опытный участок № 1 сформирован из тугопластичных суглинков с включением известкового щебня до 35–40 %, опытный участок № 2 – из известкового щебня с заполнителем из известковой муки.

На опытных площадках № 1–3 были выполнены параллельные испытания крупнообломочных грунтов штампами различных конструкций: плоским штампом типа III площадью 600 см2 без БКМ и 700 см2 с применение БКМ, а также винтовым штампом площадью 600 см2 типа IV по ГОСТ 20276.1-2020 [7] (на площадках № 1 и 2).

На опытных участках были проведены штамповые испытания грунтов плоским штампом площадью 5000 см2 (тип I), плоским штампом типа III площадью 600 см2 без БКМ и 700 см2 с применением БКМ.

Результаты параллельных штамповых испытаний приведены на рис. 7 и 8.

Рис. 7. Результаты штамповых испытаний галечников с песчаным заполнителем (площадка № 1), щебня известняка с глинистым заполнителем (площадка № 2)

Fig. 7. Results of plate loading tests of pebbles with sandy aggregate (site No. 1), limestone crushed stone with clay aggregate (site No. 2)

Рис. 8. Результаты штамповых испытаний в суглинках тугопластичных с включением до 35–40 % обломков 70–150 мм (участок № 1), в известковом щебне с заполнителем из известковой муки (участок № 2)

Fig. 8. Results of plate loading tests in low-plastic loams with up to 35–40 % inclusions of 70–150 mm fragments (site No. 1), in limestone crushed stone with aggregate of lime powder (site No. 2)

Как видно из представленных на рис. 7 и 8 данных, испытания плоским штампом без БКМ в большинстве случаев не позволяют выполнить расчет модуля деформации. На полученных графиках «осадка – нагрузка» прослеживается чередование участков плавного роста осадки с ее провалами. Это связано с непостоянством контакта штампа с обломками грунта, выступающими над плоскостью забоя скважины. В процессе нагружения происходит пространственная переориентация обломков с изменением площади контакта, что влияет на характер зависимости осадки штампа от приложенного давления.

По данным полевых штамповых испытаний, на опытных площадках получены следующие значения модуля деформации, которые изменяются для галечников с песчаным заполнителем от 46 до 59 МПа, для щебня с глинистым заполнителем от 35 до 46 МПа, для щебня элювиальных отложений с заполнителем из известковой муки от 73 до 79 МПа. Для искусственно сформированных крупнообломочных грунтов на опытных участках получены следующие результаты: на участке № 1, сложенном полутвердыми суглинками с включениями щебня до 35–40 %, модуль деформации варьирует в интервале 38–45 МПа; на участке № 2, сложенном щебнем, модуль деформации изменяется от 55 до 65 МПА.

Сопоставление данных параллельных испытаний показывает хорошую сходимость штампов с БКМ с результатами «эталонных» испытаний штампов площадью 5000 см2 при испытаниях с поверхности и винтовым штампом площадью 600 см2 при испытаниях в скважине. Максимальное расхождение полученных значений не превысило 14 %.

На основе выполненных исследований была предложена методика испытаний плоским штампом типа III с применением быстротвердеюших композитных материалов БКМ на контакте штампа с грунтом. Метод рекомендуется применять для всех видов крупнообломочных грунтов с размером частиц до 200 мм и в глинистых и песчаных грунтах, содержащих 25–40 % крупнообломочных включений. Критерием целесообразности выбора предлагаемого метода для конкретных грунтовых условий может служить невозможность применения винтового штампа типа IV без нарушения структуры грунтов.

Новая методика учитывает время набора прочности БКМ при твердении материала, а также величину усилия на преодоление сил трения по боковой поверхности обсадных труб, которое следует включать в первую ступень нагружения при проведении статических испытаний (табл. 2).

Таблица 2

Значения коэффициента Кбкм

Table 2

Coefficient values Кbcm

|

Время твердения, час |

12 |

24 |

48 |

свыше 48 |

|

Кбкм |

1,2 |

1,15 |

1,1 |

1,0 |

Примечание: Коэффициенты даны для БКМ MasterFlow 928. При применении других быстротвердеющих материалов необходимо провести измерения их сжимаемости для корректировки значений коэффициента Кбкм

Note: Coefficients are given for BCM MasterFlow 928. If other quick-setting materials are used, their modulus of compression must be measured in order to correct the coefficient values Кbcm

По полученному при штамповых испытаниях графику зависимости «осадка – нагрузка» (рис. 9) расчет модуля деформации проводится по формуле (2) с учетом собственного сжатия слоя быстротвердеющего композитного материала БКМ:

E = (1 – v2) × Кбкм × Ку × D × ∆p/∆S,(2)

где v – коэффициент поперечного расширения (Пуассона), принимаемый равным 0,27 для крупнообломочных грунтов; 0,30 – для песков и супесей; 0,35 – для суглинков; 0,42 – для глин;

Ку – коэффициент, принимаемый для жесткого круглого штампа равным 0,79;

Кбкм – коэффициент, учитывающий собственную сжимаемость БКМ, принимаемый при Е свыше 30 МПа по табл. 2, при Е менее 30 МПа равным 1,0;

D – диаметр штампа, см;

∆p – приращение давления на штамп равное рп – р0, МПа;

po – давление от собственного веса грунта на глубине штампового испытания;

рп – давление в конце линейного участка (3–4-я точка после po);

∆s – приращение осадки штампа.

Рис. 9. График зависимости «осадка – нагрузка»

Fig. 9. Load-settlement curve

Выводы

- Наиболее достоверным методом определения деформационных характеристик крупнообломочных грунтов при глубине их залегания свыше 3,0–5,0 м или при близком расположении уровня грунтовых вод являются штамповые испытания в скважине. Основная проблема проведения таких испытаний связана с невозможностью зачистки забоя скважины с необходимой точностью выравнивания поверхности до 1–2 мм. Для решения этой задачи предложено заливать на дно скважины быстротвердеющий композитный материал БКМ для создания надежного контакта штампа с грунтом, так называемый «жидкий штамп».

- Контактный слой должен обладать высокой пластичностью для заполнения неровностей поверхности забоя скважины, временем схватывания, достаточным для монтажа штампа, высокой прочностью за небольшое время твердения (12–24 часа). Кроме того, материал должен обладать незначительной сжимаемостью для обеспечения полной передачи нагрузки от штампа на грунт и возможностью его применения при температурах, характерных для глубин проведения штамповых испытаний (8–10 °C).

- На основе выполненных исследований установлено, что в наибольшей степени вышеперечисленным требованиям соответствует быстротвердеющий композитный материал БКМ – бетонная смесь, применяемая в строительстве для ремонта ответственных конструкций – MasterFlow 928, производимая фирмой BASF в различных регионах РФ. Дальнейшие исследования проведены с этим материалом.

- На образцах натурного размера диаметром 290 мм и высотой от 50 до 150 мм был выполнен комплекс лабораторных исследований сжимаемости БКМ в зависимости от сроков твердения, толщины укладываемого слоя, наличия в нижней части образца обломков грунтов и др. По результатам испытаний установлено, что модуль деформации БКМ растет с увеличением времени твердения и толщины слоя. На основе полученных зависимостей выполнены определения собственной сжимаемости контактного слоя, которые в дальнейшем учтены при разработке методики расчета модуля деформации по результатам штамповых испытаний.

- Для проведения штамповых испытаний были разработаны простые способы доставки БКМ на забой скважины. Первый способ заключается в использовании бурового инструмента – желонки или бурового стакана, на конце которого устраивается временное дно из полимерной пленки, разрушаемое путем сброса и резкой остановки снаряда перед дном скважины. Второй способ заключается в доставке приготовленной порции БКМ в полимерном контейнере, закрепленном на буровых трубах, через которые передается давление на штамп.

- Для проверки применимости требований ГОСТ 20276.1-2020 [7] для проведения штамповых испытаний с применением БКМ на трех опытных площадках в различных грунтовых условиях были выполнены параллельные испытания штампами различных конструкций: плоским штампом (тип III) площадью 600 см2 без БКМ и 700 см2 с БКМ, винтовым штампом площадью 600 см2 (тип IV). Всего выполнено 18 штамповых испытаний в галечниках с песчаным заполнителем, щебне с глинистым заполнителем и щебне с заполнителем из известковой муки. Проведенные испытания показали возможность использования требований ГОСТ 20276.1-2020 [7] для выполнения испытаний этим методом.

- С целью оценки достоверности получаемых значений деформационных характеристик при испытаниях с применением БКМ на двух специально отсыпанных площадках (участки № 1 и 2) были проведены штамповые испытания грунтов с поверхности штампами различных конструкций: плоским штампом площадью 5000 см2 (тип I) [7], плоским штампом площадью 600 см2 без БКМ (тип III) и плоским штампом площадью 700 см2 с применением БКМ. Всего выполнено 12 штамповых испытаний.

Сопоставление данных параллельных испытаний показало хорошую сходимость штампов с БКМ с результатами «эталонных» испытаний штампов площадью 5000 см2 при испытаниях с поверхности и винтовых штампов площадью 600 см2 при испытаниях в скважине. Максимальное расхождение полученных значений модуля деформации не превысило 14 %. - На основе выполненных экспериментальных исследований были разработаны методика и «Рекомендации по проведению штамповых испытаний с использованием быстротвердеющих материалов на контакте штампа с грунтом» [13].

Список литературы

1. Сергеев Е.М., Голодковская Г.А., Зиангиров Р.С. и др. Грунтоведение. Москва: Изд-во МГУ; 1973.

2. СП 22.13330.2016. Основания зданий и сооружений. Актуализированная редакция СНиП 2.02.01-83* [интернет]. Режим доступа: https://docs.cntd.ru/document/456054206

3. Болдырев Г.Г. Мельников А.В., Новичков Г.А., Колесников А.C. Интерпретация результатов полевых испытаний с целью определения деформационных характеристик грунтов. Инженерные изыскания. 2014;(5–6):86–97.

4. Труфанов А.Н., Терентьевич А.А., Климов В.Я., Ханович И.И., Букин А.Г. Способ для испытания грунтов плоским штампом в скважине и устройство для его осуществления. Патент RU 2 611 045 C2. 20 Февраль 2017.

5. Мирный А.Ю. Механические свойства неоднородных грунтов как оснований и материала земляных сооружений [автореферат диссертации]. Москва; 2013.

6. Suits L.D., Sheahan T.C., Cabarkapa Z., Cuccovillo T. Automated triaxial apparatus for testing unsaturated soils. Geotechnical Testing Journal. 2006;29(1):12310. https://doi.org/10.1520/gtj12310

7. ГОСТ 20276.1-2020. Грунты. Метод испытания штампом. Москва: Стандартинформ; 2020.

8. Труфанов А.Н., Ростовцев А.В., Тоцкий С.П. Способ полевого определения деформационных характеристик грунтов. Патент RU 2 272 102 C1. 20 Март 2006.

9. Ростовцев А.В., Труфанов А.Н. Инженерно-геологические изыскания на больших глубинах (из опыта изысканий при строительстве Общественно-делового центра «Охта», Санкт-Петербург). В: Фундаменты глубокого заложения и проблемы освоения подземного пространства: материалы Международной научной конференции, Пермь, 18–19 октября 2011 года. Пермь: Пермский государственный национальный исследовательский университет; 2011, с. 51–58.

10. ГОСТ 5180-2015. Грунты. Методы лабораторного определения физических характеристик. Москва: Стандартинформ; 2016.

11. ГОСТ 32696-2014. Трубы стальные бурильные для нефтяной и газовой промышленности. Технические условия (ISO 11961:2008, MOD). Москва: Стандартинформ; 2015.

12. ГОСТ 18599-2001. Трубы напорные из полиэтилена. Технические условия. Минск: БелГИСС: Межгосударственный совет по стандартизации, метрологии и сертификации; 2002.

13. Определение деформационных характеристик крупнообломочных грунтов с использованием быстротвердеющих материалов на контакте штампа с грунтом. Отчет НИОКР. Москва: АО «НИЦ «Строительство», НИИОСП им. Н.М. Герсеванова; 2021 г., № НИОКТР 121062700017-9, Рег. № ИКРБС.

Об авторе

А. В. РостовцевРоссия

Александр Васильевич Ростовцев, канд. техн. наук, ведущий научный сотрудник лаборатории методов исследования грунтов

Рязанский проспект, д. 59, г. Москва, 109428

тел.: +7 (903) 720-17-49

Рецензия

Для цитирования:

Ростовцев А.В. Новая методика испытаний крупнообломочных грунтов «жидким штампом». Вестник НИЦ «Строительство». 2023;37(2):84-97. https://doi.org/10.37538/2224-9494-2023-2(37)-84-97. EDN: HUOPLS

For citation:

Rostovtsev A.V. New methodology for testing very coarse soils by “liquid plate loading”. Bulletin of Science and Research Center of Construction. 2023;37(2):84-97. (In Russ.) https://doi.org/10.37538/2224-9494-2023-2(37)-84-97. EDN: HUOPLS