Перейти к:

Аддитивные технологии для повышения прочностных и деформативных характеристик пластиковых шайб соединений деревянных конструкций

https://doi.org/10.37538/2224-9494-2024-3(42)-16-27

EDN: ZYDRJF

Аннотация

Введение. Соединения элементов современных деревянных конструкций в значительной степени включают в себя использование механических рабочих связей. Повышение надежности узловых соединений в современных деревянных конструкциях достигается за счет применения различного рода вкладышей, которые впрессовываются, вкладываются или вклеиваются в древесину соединяемых элементов и тем самым обеспечивают передачу усилий от одного элемента к другому. Соединения на вклеиваемых шайбах позволяют на относительно малой площади взаимного контакта передать значительные усилия, что обусловлено их большой несущей способностью. Вклеивание стальных шайб в местах повышенной концентрации напряжений при передаче усилий позволяет значительно перераспределить напряжения смятия/скалывания на бoльшую площадь соединяемых деталей. Обладая достаточно высокой несущей способностью, стальные шайбы имеют существенный недостаток, а именно – высокую степень коррозии, что вызывает необходимость проведения дополнительных работ по защите металлических деталей от коррозии или замены материала на композитный. На основе результатов натурных испытаний образцов с применением вклеенных пластиковых шайб рассмотрены варианты повышения прочностных и деформативных характеристик материала пластиковых шайб путем применения аддитивных технологий.

Цель. Повышение несущей способности соединения деревянных конструкций посредством повышения прочностных и деформативных характеристик материала вклеенных шайб.

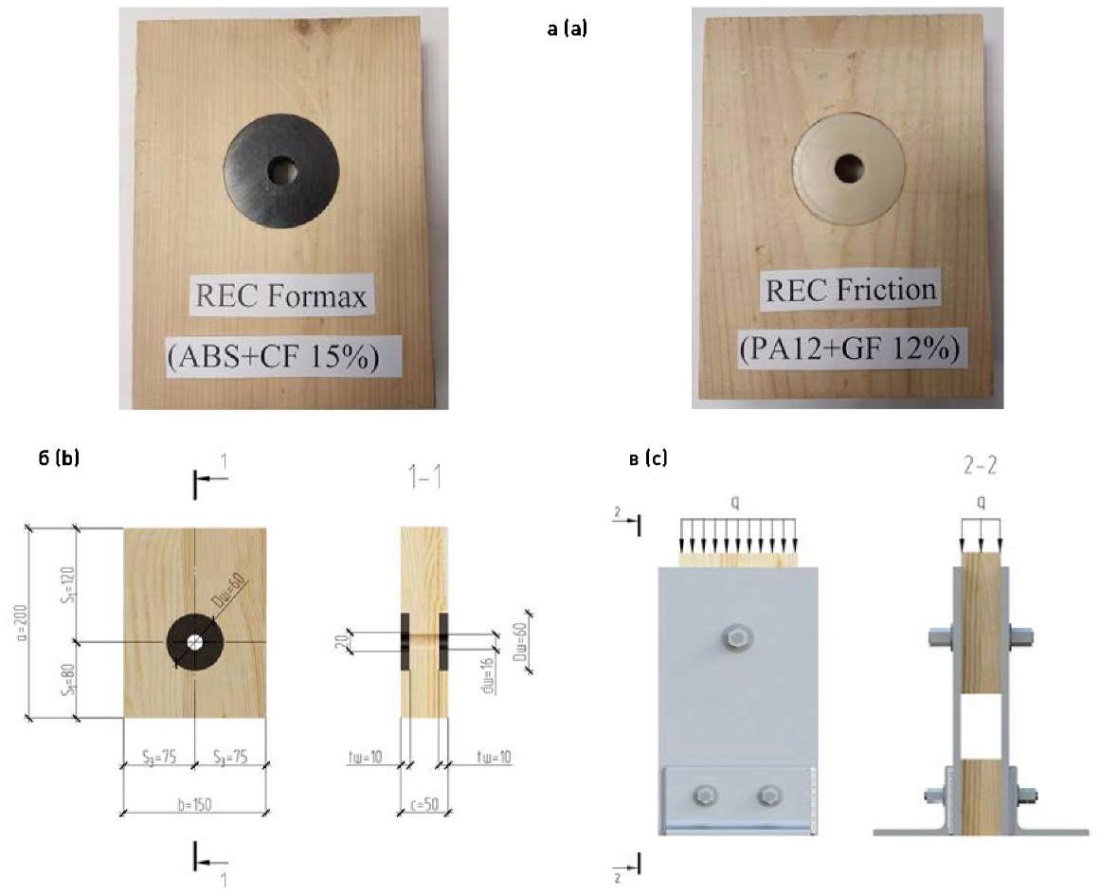

Материалы и методы. Представлена методика проведения натурных испытаний деревянных образцов с вклеенными стеклопластиковыми шайбами. Деревянные элементы выполняются из сосны второго сорта, шайбы – из пластиков REC Formax и REC Friction. Испытание производилось на сжатие вдоль волокон, с контролем вертикальных деформаций сдвига. Рассмотрены методы повышения прочностных и деформативных характеристик пластиковых шайб путем применения аддитивных технологий.

Результаты. На основе данных натурных испытаний построены графики деформаций образцов на вклеенных пластиковых шайбах, выполнен анализ полученных результатов. Установлена достаточно высокая пластичность материалов шайб. Предложены способы повышения прочностных и деформативных характеристик пластиковых шайб. Предложен рациональный вариант армирования для повышения жесткости и несущей способности пластиковых шайб.

Выводы. Для увеличения несущей способности соединений на вклеенных стеклопластиковых шайбах принят вариант армирования пластика с применением аддитивных технологий CFC-печати и использования различных материалов армирующего волокна.

Ключевые слова

Для цитирования:

Залилов И.В., Арискин М.В., Мартышкин Д.О. Аддитивные технологии для повышения прочностных и деформативных характеристик пластиковых шайб соединений деревянных конструкций. Вестник НИЦ «Строительство». 2024;42(3):16-27. https://doi.org/10.37538/2224-9494-2024-3(42)-16-27. EDN: ZYDRJF

For citation:

Zalilov I.V., Ariskin M.V., Martyshkin D.O. Additive technologies for improving the strength and deformation characteristics of plastic washer joints of wooden structures. Bulletin of Science and Research Center of Construction. 2024;42(3):16-27. (In Russ.) https://doi.org/10.37538/2224-9494-2024-3(42)-16-27. EDN: ZYDRJF

Введение

Одним из актуальных направлений в исследовании строительных структур является разработка узлов. Узловые соединения деревянных конструкций чаще всего выполняются с применением металлических связей, таких как вклеенные стержни, металлические зубчатые пластины, вклеенные плоские стержни, кольцевые шпонки, стальные шайбы [1–7] и др., которые вклеиваются или впрессовываются в деревянные элементы, обеспечивая передачу усилий от одного элемента к другому. Обладая достаточно высокой несущей способностью, металлические вкладыши в процессе эксплуатации подвержены коррозии, что вызывает необходимость проведения антикоррозионных мероприятий как в процессе эксплуатации, так и при изготовлении соединений.

На основе достоинств соединений на вклеенных стальных и стеклопластиковых шайбах [6][8][9] предложено коррозионностойкое соединение деревянных конструкций с применением вклеенных пластиковых шайб [10]. В основу предлагаемого соединения положена идея передачи сосредоточенного усилия, действующего на механические вкладыши на достаточно большую площадь по сравнению с размером самой связи. При этом вклеенные шайбы выполняются из коррозионностойкого материала. В качестве материала шайб приняты пластики REC Formax и REC Friction.

Главное отличие предложенного соединения от [6][8][9] заключается в применении аддитивных технологий для изготовления пластиковых шайб. Применение данной технологии позволяет моделировать и изготавливать шайбы с различными параметрами (диаметр, толщина, внутреннее отверстие) и характеристиками (рис. 1).

Рис. 1. Образцы на вклеенных пластиковых шайбах:

а – общий вид образцов; б – размеры образца;

в – схема нагружения

Fig. 1. Samples with glued plastic washers:

a – general view of samples; b – dimensions of samples; c – loading scheme

Для установления перспективности использования вклеенных пластиковых шайб проведены пилотные испытания [10], которые показали удовлетворительные результаты по сравнению с вклеенными стеклопластиковыми шайбами [8][9]. Но вместе с тем отмечена высокая пластичность шайб при нагружении образцов, что связано с пониженными значениями деформативных характеристик материала шайб. В связи с этим необходимо рассмотреть варианты повышения несущей способности вклеенных пластиковых шайб за счет увеличения деформативных показателей пластиков.

Далее представлены анализ результатов пилотных испытаний и варианты увеличения деформативных характеристик пластиковых шайб.

Проведение натурных испытаний и анализ результатов

Для натурных испытаний были изготовлены образцы с вклеенными шайбами. В качестве материала для печати шайб применялись композитные пластики REC Formax и REC Friction [10].

Изготовление шайб производится на 3D-принтере Picaso Designer X PRO с технологией печати Fused filament fabrication (FFF).

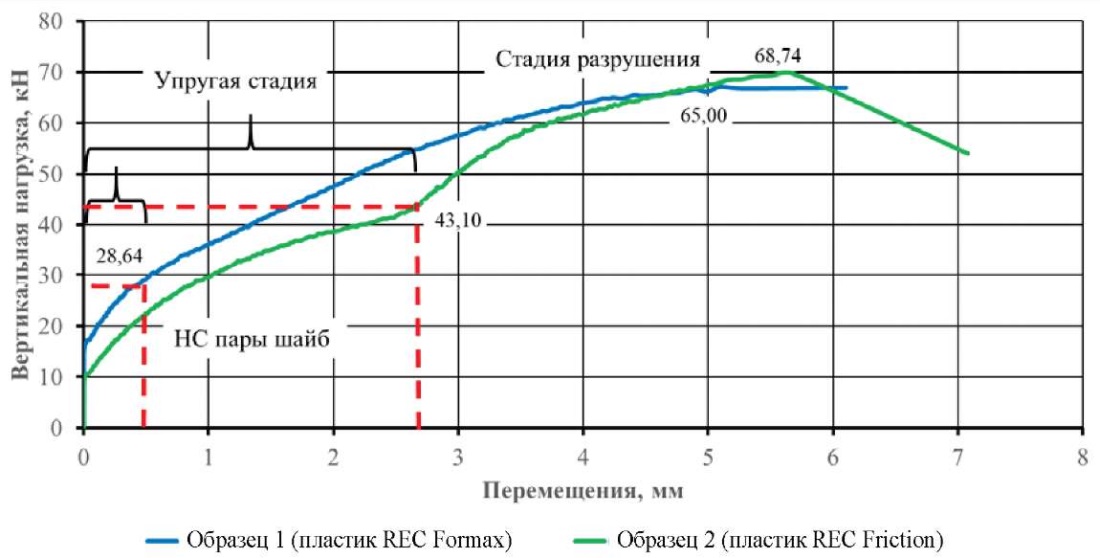

Испытания проводились до полного разрушения образцов. Разрушающая нагрузка (Pразр) образца 1 составила 65,0 кН, для образца 2 – 68,74 кН. График нарастания деформаций сдвига представлен на рис. 2.

Рис. 2. Деформации сдвига в образцах

Fig. 2. Shear strains in the samples

Как видно из графика, деформации возникают в образце 1 при нагрузке 15,86 кН, в образце 2 – при нагрузке 10,08 кН. При дальнейшем нагружении наблюдается рост деформаций: образец 1 до нагрузки 28,16 кН и перемещениях 0,43 мм, образец 2 до нагрузки 43,10 кН и перемещениях 2,63 мм, что можно считать упругой работой и принять за несущую способность пары шайб. После чего мы наблюдаем перегиб на графике – происходит смятие шайб (без разрушения) и в работу включается древесина, что было отмечено при испытаниях (резкий треск в образцах). Очевидно, это связано с пониженными значениями прочности и модуля упругости пластиков. Далее наблюдаем значительный рост деформаций при увеличении нагрузки до полного разрушения образцов.

Как отмечено ранее, невысокие деформативные показатели пластиков REC Formax и REC Friction: модуль упругости при растяжении равен 3210 и 1800 МПа соответственно, что значительно ниже, чем у стеклотекстолита КАСТ-В 21000 МПа по основе и 17000 по утку по ГОСТ 10292-74 [11].

Несмотря на наличие армирующих волокон, пилотные испытания показали относительно высокую пластичность материалов, что связано в первую очередь с малой длиной армирующих волокон, а также с отсутствием их ориентации. В данном случае композитные волокна позволяют увеличить несущие характеристики и жесткость готового изделия по сравнению с аналогичным, выполненным только из материала матрицы данных пластиков (abs и pa12 соответственно), а также снизить объемную усадку при печати.

В связи с этим планируется испытать образцы с шайбами, изготовленными с использованием CFC-печати (continuous fiber coextrusion). Преимущество данной технологии заключается в создании армирования непрерывными волокнами, что позволяет значительно увеличить несущие характеристики. Высокие показатели армирующих волокон позволяют создавать детали с анизотропией и управлять ей в необходимых направлениях в структуре изделия. Печать на 3D-принтере позволяет полностью автоматизировать процесс армирования детали, тем самым обеспечивая одностадийный процесс производства.

Методы повышения прочностных и деформативных характеристик пластиковых шайб

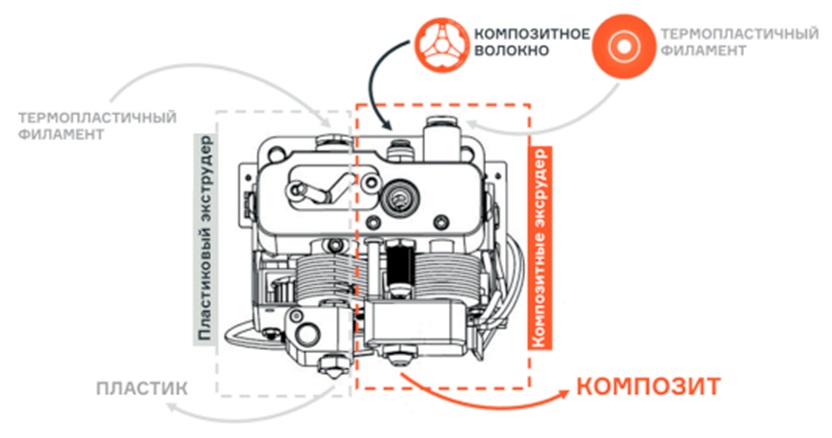

Коэкструзия композитного волокна (CFC) – это процесс аддитивного производства для изготовления легких и прочных композитных деталей сложной формы и внутренней структуры. Процесс основан на внедрении композитного волокна в расплавленный пластик с помощью специально разработанной печатающей головки. Печатающая головка, показанная на рис. 3, включает два экструдера – пластиковый (FFF) и композитный (CFC). Композитный экструдер имеет два входа и одно сопло. Центральный вход предназначен для композитного материала, а боковые – для пластика. Композитное волокно проходит через центральный канал и покрывается расплавленным пластиком, подаваемым через боковой канал в блок экструдера.

Рис. 3. Схема печатающей головы Anisoprint Composer

Fig. 3. Layout of the Anisoprint Composer print head

Anisoprint Composer – аддитивное устройство для производства функциональных деталей из композитных материалов (рис. 4). За счет управляемой укладки армирующего волокна удается достичь высоких физико-механических характеристик изготавливаемой детали.

Рис. 4. Процесс печати Anisoprint Composer

Fig. 4. Anisoprint Composer printing process

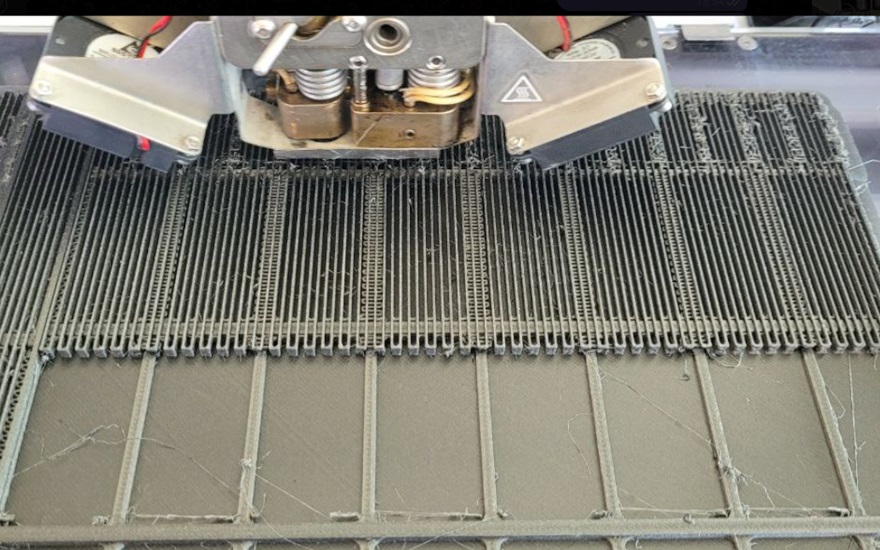

Композитное волокно с расплавленным пластиком послойно укладывается через сопло экструдера на рабочую поверхность. После печати нескольких слоев пластика принтер начнет печать периметров и заполнение композитного волокна. Таким образом формируется деталь, армированная композитным волокном. Эта технология позволяет производить высококачественные армированные изделия, используя при этом гибкость форм и широкий ассортимент пластиков.

Преимущества данной технологии включают повышенную прочность и жесткость изделий, а также возможность создавать сложные геометрические формы. Это находит применение в различных отраслях, включая авиацию, автомобилестроение, медицину и др.

Волокно может прокладываться по любым траекториям. Некоторые другие технологии, такие как, например, укладка ленты, не позволяют укладывать волокно под теми же углами и радиусом. Минимальный радиус окружности составляет 1,1 мм. Пример такой укладки показан на рис. 5.

Рис. 5. Пример укладки волокна по сложной траектории

Fig. 5. Fiber laying pattern along a complex trajectory

Данная технология позволяет использовать различные пластики с температурой плавления до 270 °C. Можно использовать пластики ABS, PLA, PETG, PA и PC. Материал можно варьировать для достижения наилучших эксплуатационных или экономических параметров изделий в зависимости от поставленных целей.

В качестве армирующих волокон могут применятся углеродные, базальтовые и стеклянные волокна.

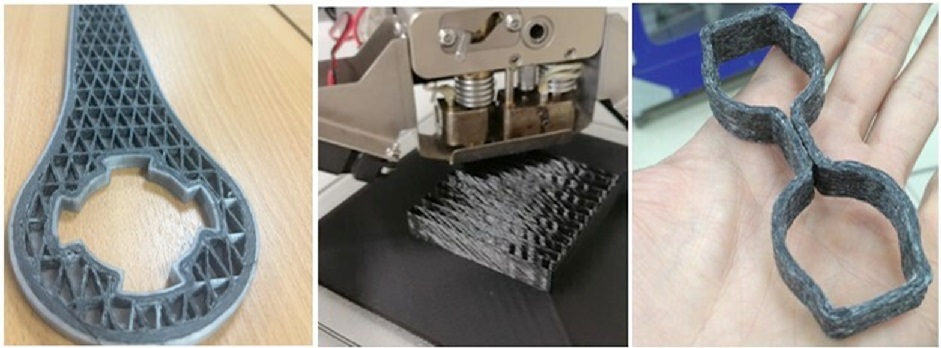

Углеродное волокно используется в тех случаях, когда нужна максимальная прочность. Его прочность сравнима с самыми прочными титановыми сплавами, но масса в три раза ниже. Примеры изделий с применением углеродного волокна показаны на рис. 6. Характеристики углеродного волокна представлены в табл. 1.

Рис. 6. Примеры печати углеродным волокном

Fig. 6. Examples of carbon fiber printing

Таблица 1

Характеристики углеродного волокна

Table 1

Characteristics of carbon fiber

|

Эффективный диаметр, мм |

Линейная плотность, текс |

Разрушающая нагрузка, Н |

Модуль Юнга, ГПа |

Максимальная температура печати, °C |

|

0,35 ± 0,01 |

145 ± 5 |

212 ± 10 |

149 ± 5 |

270 |

Базальтовое волокно характеризуется более низкой прочностью, однако является более доступным в экономическом плане. Это волокно было разработано в основном для использования в радиопрозрачных деталях, а также там, где не нужна большая жесткость. Представляет компромиссный вариант между прочностью и ценой. Примеры изделий с применением базальтового волокна показаны на рис. 7. Характеристики представлены в табл. 2.

Рис. 7. Примеры печати базальтовым волокном

Fig. 7. Examples of basalt fiber printing

Таблица 2

Характеристики базальтового волокна

Table 2

Characteristics of basalt fiber

|

Эффективный диаметр, мм |

Линейная плотность, текс |

Разрушающая нагрузка, Н |

Модуль Юнга, ГПа |

Максимальная температура печати, °C |

|

0,28 ± 0,01 |

130 ± 10 |

110 ± 6 |

50 ± 4 |

270 |

Характеристики стекловолокна, пропитанного специальным полимерным составом, обеспечивающим качественную пропитку и адгезию между полимерами и волокном, представлены в табл. 3. Примеры изделий с применением стекловолокна показаны на рис. 8.

Таблица 3

Характеристики стекловолокна

Table 3

Characteristics of glass fiber

|

Эффективный диаметр, мм |

Линейная плотность, текс |

Разрушающая нагрузка, Н |

Модуль Юнга, ГПа |

Максимальная температура печати, °C |

|

0,32 ± 0,01 |

175 ± 5 |

100 ± 5 |

45 ± 5 |

270 |

Рис. 8. Примеры печати стекловолокном

Fig. 8. Examples of glass fiber printing

Процесс 3D-печати с армированием волокнами требует специального программного обеспечения и знаний, а также может потребовать настройки для оптимальных результатов в зависимости от конкретных потребностей проекта.

Для подготовки печати используется специализированное программное обеспечение (ПО) – слайсер Anisoprint Aura, который включает в себя весь набор настроек для печати композитами.

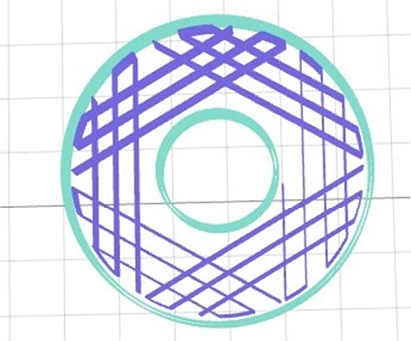

ПО позволяет подготовить 3D-модель для печати, оптимизировать и настроить схему армирования и объемную долю армирующего волокна в разных частях детали для усиления нагруженных участков.

Для увеличения деформативных характеристик пластиковых шайб на рис. 9 представлен вариант армирования, предложенный технологом 3D-печати компании Anisoprint.

Рис. 9. Вариант армирования пластиковой шайбы

Fig. 9. Reinforcement of plastic washer

Заключение

Предварительные испытания соединений деревянных конструкций с применением вклеенных пластиковых шайб показали удовлетворительные результаты. Однако отмечена пластичность шайб, что снижает несущую способность пары шайб. Рассмотрены методы повышения прочностных и деформативных характеристик пластиковых шайб путем применения аддитивных технологий, а именно – с использованием CFC-печати. За счет армирования непрерывными композитными волокнами планируется значительно увеличить жесткость и несущую способность шайб, а использование 3D-печати позволит на этапе проектирования элемента управлять параметрами, характеристиками и вариантами армирования изделия, тем самым обеспечивая рациональный расход материала.

Список литературы

1. <i>Турковский С.Б., Погорельцев А.А., Преображенская И.П.</i> Клееные деревянные конструкции с узлами на вклеенных стержнях в современном строительстве (система ЦНИИСК). Москва: Стройматериалы; 2013.

2. <i>Федосов С.В., Котлов В.Г., Актуганов А.А.</i> Индустриальные деревянные конструкции на металлических зубчатых пластинах. Известия высших учебных заведений. Строительство. 2013;(11–12):39–43.

3. <i>Руднев И.В., Жаданов В.И., Лисов С.В.</i> Соединения элементов деревянных конструкций с применением вклеенных стальных пластин. Известия высших учебных заведений. Строительство. 2014;(4):5–12.

4. <i>Лисицкий И.И., Жаданов В.И., Руднев И.В.Z</i> Деревянные фермы с узловыми соединениями на вклеенных плоских стержнях. Промышленное и гражданское строительство. 2020;(4):9–15. https://doi.org/10.33622/0869-7019.2020.04.09-15

5. <i>Вдовин В.М., Карпов В.Н., Галахов М.С.</i> Вклеенные кольцевые шпонки в соединениях деревянных конструкций. Пенза: ПГУАС; 2011.

6. <i>Вдовин В.М., Арискин М.В., Дудорова Д.Д.</i> Вклеенные металлические шайбы в соединениях деревянных конструкций. Пенза: ПГУАС; 2012.

7. <i>Ишмаева Д.Д., Вдовин В.М.</i> Жесткие узлы клееных деревянных балочных элементов на вклеенных стальных шайбах. Вестник Оренбургского государственного университета. 2014;(1):189–195.

8. <i>Вдовин В.М., Мартышкин Д.О.</i> Коррозионностойкое немагнитное соединение элементов деревянных конструкций. Региональная архитектура и строительство. 2019;(4):103–108.

9. <i>Арискин М.В., Мартышкин Д.О.</i> Соединения на вклеенных стеклопластиковых шайбах в деревянных конструкциях. Региональная архитектура и строительство. 2022;(2):96–103. https://doi.org/10.54734/20722958_2022_2_96

10. <i>Арискин М.В., Залилов И.В.</i> Аддитивные технологии в изготовлении шайб соединений деревянных конструкций. Региональная архитектура и строительство. 2023;(3):144–151. https://doi.org/10.54734/20722958_2023_3_144

11. ГОСТ 10292-74. Стеклотекстолит конструкционный. Технические условия. Москва: Издательство стандартов; 2005.

Об авторах

И. В. ЗалиловРоссия

Илья Вадимович Залилов*, аспирант кафедры строительных конструкций

ул. Германа Титова, д. 28, г. Пенза, 440028, Российская Федерация

e-mail: zalilov.ilya@yandex.ru

М. В. Арискин

Россия

Максим Васильевич Арискин, канд. техн. наук, доцент кафедры строительных конструкций, директор центра практики студентов и содействия трудоустройства выпускников

ул. Германа Титова, д. 28, г. Пенза, 440028, Российская Федерация

e-mail: m.v.ariskin@mail.ru

Д. О. Мартышкин

Россия

Даниил Олегович Мартышкин, аспирант кафедры строительных конструкций

ул. Германа Титова, д. 28, г. Пенза, 440028, Российская Федерация

e-mail: historical95@mail.ru

Рецензия

Для цитирования:

Залилов И.В., Арискин М.В., Мартышкин Д.О. Аддитивные технологии для повышения прочностных и деформативных характеристик пластиковых шайб соединений деревянных конструкций. Вестник НИЦ «Строительство». 2024;42(3):16-27. https://doi.org/10.37538/2224-9494-2024-3(42)-16-27. EDN: ZYDRJF

For citation:

Zalilov I.V., Ariskin M.V., Martyshkin D.O. Additive technologies for improving the strength and deformation characteristics of plastic washer joints of wooden structures. Bulletin of Science and Research Center of Construction. 2024;42(3):16-27. (In Russ.) https://doi.org/10.37538/2224-9494-2024-3(42)-16-27. EDN: ZYDRJF