Перейти к:

Пути расширения сырьевой базы и снижения материалоемкости производства реактивных порошковых бетонов

https://doi.org/10.37538/2224-9494-2022-1(32)-82-94

Аннотация

Введение. Реактивный порошковый бетон относится к бетонам со сверхвысокими физико-механическими характеристиками и отличается высокой прочностью и плотностью. Специалистами НИИЖБ им. А.А. Гвоздева разработана технология получения и применения реактивных порошковых бетонов, получаемых на основе рядовых заполнителей, микрокремнезема и вяжущих низкой водопотребности, получаемых путем совместного помола при заданных условиях рационально подобранной сырьевой смеси, включающей портландцемент, минеральные добавки и химический модификатор. Технология проектирования реактивных порошковых бетонов заключается в переходе на более высокий уровень дисперсности, где место цемента как наиболее тонкомолотого компонента занимает микрокремнезем, роль мелкого заполнителя отводится вяжущему, а роль крупного заполнителя - песку. При этом обеспечивается достижение прочности при сжатии в возрасте 28 суток на уровне 160-200 МПа и прочности на растяжение при изгибе 20-30 МПа и более в зависимости от состава бетона, условий твердения, наличия микроармирующего компонента и др. Отличительной особенностью реактивных порошковых бетонов является повышенное содержание цементного вяжущего (800-1000 кг/м3), что обусловливает высокую материалоемкость реактивных порошковых бетонов и снижает их экономическую эффективность.

Цель. С целью снижения расхода цементной составляющей как наиболее энергоемкого и дорогостоящего компонента, была исследована возможность получения реактивных порошковых бетонов с заменой части клинкерного компонента в них различными минеральными добавками.

Материалы и методы. В качестве вяжущего при изготовлении реактивных порошковых бетонов использовалось композиционное вяжущее низкой водопотребности, а также различные активные минеральные добавки (метакаолин, доменный гранулированный шлак).

Результаты. В статье проведена сравнительная оценка технологических свойств бетонных смесей (плотность и водопотребность) и физико-механических характеристик реактивных порошковых бетонов различного состава (прочность на сжатие).

Выводы. Установлено, что при постоянном содержании в вяжущем микрокремнезема (25 %) до половины цементной составляющей вяжущих низкой водопотребности может быть заменено доменным шлаком при сохранении или относительно небольшом снижении прочности бетона (до 5-8 %). При этом достигается экономия цемента на уровне 300-400 кг на 1 м3 реактивного порошкового бетона.

Ключевые слова

Для цитирования:

Фаликман В.Р., Сорокин В.Ю. Пути расширения сырьевой базы и снижения материалоемкости производства реактивных порошковых бетонов. Вестник НИЦ «Строительство». 2022;32(1):82-94. https://doi.org/10.37538/2224-9494-2022-1(32)-82-94

For citation:

Falikman V.R., Sorokin V.Yu. Ways to expand the raw material base and reduce material consumption in the production of reactive powder concretes. Bulletin of Science and Research Center of Construction. 2022;32(1):82-94. (In Russ.) https://doi.org/10.37538/2224-9494-2022-1(32)-82-94

Введение

Реактивный порошковый бетон (РПБ) был разработан во Франции под торговой маркой DUCTAL в начале 1990-х годов в лаборатории «Буиг» (Bouygues) во Франции [1]. Первая в мире конструкция из РПБ, мост Шербрук в Канаде, была возведена в июле 1997 г. РПБ представляет собой композиционный материал сверхвысокой прочности, высокой плотности и долговечности. РПБ относится к специальным бетонам, микроструктура которых оптимизирована за счет точно подобранной гранулометрии всех частиц в смеси для достижения максимальной плотности. РПБ в целом можно рассматривать как модель для дальнейшего развития традиционных бетонов с переходом на более высокий уровень дисперсности. Для достижения высоких физико-механических характеристик в составе РПБ применяется микрокремнезем, обладающий пуццоланическими свойствами, а также портландцемент с оптимизированным химическим составом.

Высокое содержание цемента РПБ (порядка до 800 кг/м3 и более) определяет относительное увеличение содержания воды в смесях для обеспечения необходимой удобоукладываемости, что, в свою очередь, вызывает тенденцию к увеличению усадки и деформаций ползучести. В статье представлена возможность получения РПБ с использованием так называемого высокопрочного вяжущего низкой водопотребности (ВНВ) с замещением части цемента активными минеральными добавками (метакаолин, шлак). Основным принципом изготовления ВНВ, изобретенного в 1984 г. является механическая и химическая активация рационально подобранной сырьевой смеси, включающей компонент клинкера, минеральные добавки, гипс (или портландцемент) сорганическими модификаторами, содержащими водоредуцирующую добавку [2].

Производство вяжущего низкой водопотребности осуществляется при заданных условиях в мельницах, которые традиционно используются в цементной промышленности, то есть в трубчатых мельницах со специальными шаровидными мелющими телами [3][4]. Использование механохимической активации обеспечивает значительное увеличение темпов твердения и прочности портландцемента, который, в свою очередь, будет использоваться в качестве основы для композиционных вяжущих с активностью 80–100 МПа в зависимости от исходного качества цемента; это соответствует повышению прочности примерно на 41–53 % через 28 дней, примерно на 30–70 % через 2–7 дней и более двух раз за 1 день. Наряду с вышесказанным обеспечивается существенное снижение (на 17–25 %) водопотребности цементного раствора, несмотря на повышение дисперсности вяжущего по сравнению с исходными цементами [5]. Удельный расход заполнителей (УРЗ), согласно Пауэрсу [6] выраженный как весовое соотношение заполнитель + наполнители к цементу, применительно к бетонам на ВНВ по этому показателю значительно превосходит обычные портландцементы (до 13 для цемента против 27 для ВНВ), что позволяет рассматривать ВНВ как вяжущее нового поколения [7].

Как известно, в бетоне самым дорогостоящим компонентом является вяжущее, содержание которого в РПБ достигает до 800 кг на м3 и более. Применение недорогих и доступных тонкодисперсных минеральных добавок позволяет существенно сэкономить при производстве бетона. Кроме того, высокие расходы цемента приводят к загрязнению окружающей среды из-за выброса CO2 в атмосферу цементными заводами. Замещение цемента минеральными добавками позволяет во многом решить эти проблемы [8][9].

Тонкодисперсные минеральные добавки, применяемые в качестве компонента композиционных вяжущих, условно можно разделить на инертные и активные [10][11].

Для производства композиционных вяжущих широко используются доменный гранулированный шлак [12–15]. Это обусловлено его высокой гидравлической активностью, позволяющей создавать вяжущие с минимальным содержанием цементного клинкера, а также положительным влиянием на большинство характеристик коррозионной стойкости бетонов.

Еще одной тонкодисперсной минеральной добавкой, в последнее время широко применяемой при изготовлении композиционных вяжущих для высокофункциональных бетонов, является метакаолин, представляющий собой дегидроксилированную форму глинистого минерала каолинита Al2O3∙ 2SiO2∙ 2H2O [16][17].

Цель исследования

Целью исследования является разработка составов и технологии изготовления реактивных порошковых бетонов с сниженной материалоемкостью за счет расширения сырьевой базы при помощи замещения части клинкерного компонента высокоэффективными активными минеральными добавками (метакаолин, доменный гранулированный шлак).

Материалы и методы исследования

Используемые материалы

В работе использовали доступное местное сырье, а именно чистоклинкерный портландцемент марки CEM I 52,5 (М600 по ГОСТ 10178-85), природный кварцевый песок, просеянный до фракции 0,16–0,5 мм (модуль крупности Мкр = 1,01, насыпная плотность 1396 кг/м3) и высокодисперсный микрокремнезем (МК, удельная поверхность Sуд = 24 700 см2/г), шлак гранулированный (удельная поверхность Sуд = 4500 см2/г), метакаолин (МК, удельная поверхность Sуд = 19 000 см2/г). Для приготовления ВНВ путем совместного измельчения с указанным портландцементом применяли суперпластификатор на основе полиметиленполинафталинсульфонатов (ПНС).

Методы исследования

Контроль качества РПБ смесей и бетона производился в соответствии с действующими стандартами, в том числе:

- контроль качества бетонных смесей – по ГОСТ 10181 и ГОСТ 310.4 (определение удобоукладываемости мелкозернистых смесей);

- плотность бетона – по ГОСТ 12730.1;

- контроль прочности бетона – по ГОСТ 10180.

Результаты исследования

Проведены исследования по оценке влияния на технологические свойства бетонных смесей для получения реактивных порошковых бетонов (РПБ) таких факторов, как виды, дозировка и способы введения различных минеральных добавок.

В работе оценивали возможность использования метакаолина в качестве минеральной добавки. Результаты определения влияния добавки метакаолина в составе вяжущего на технологические свойства бетонных смесей одинаковой подвижности и прочность реактивных порошковых бетонов приведены в табл. 1. и на рис. 1–5.

Таблица 1

Влияние вида минерального компонента вяжущего

на свойства бетонных смесей и прочность РПБ

Table 1

Effect of the mineral component used in the binder

on the properties of concrete mixtures and RPC strength

|

№ |

Вид, состав вяжущего |

Расход материалов, кг/м3 |

РК*, мм |

Плотность, кг/м3 |

В/В |

Условия твердения |

Rсж/Rизг, МПа, в возрасте, сут |

|||||

|

1 |

2 |

7 |

28 |

|||||||||

|

Вяжущее |

Песок |

Вода |

||||||||||

|

1 |

ВНВ-75 (ПЦ(А) – 75 % МК – 25 %) |

1036 |

915 |

215 |

147 (113) |

2166 |

0,2 |

Норм |

38,6/ 7,3 |

61,0/ 9,8 |

97,2/ 12,9 |

123,2/ 21,0 |

|

Автоклав |

– |

135,8/ 26,0 |

– |

144,7/ 23,1 |

||||||||

|

2 |

ВНВ-75 (ПЦ(А) – 75 % Метакаолин – 12,5 % МК – 12,5 %) |

1073 |

948 |

208 |

203 (117) |

2229 |

0,19 |

Норм |

45,4/ 8,0 |

66,8/ 12,2 |

93,4/ 11,7 |

101,2/ 16,3 |

|

Автоклав |

– |

125,6/ 15,2 |

– |

134,3/ 22,8 |

||||||||

|

3 |

ВНВ-75 (ПЦ(А) – 75 % Метакаолин –25%) |

1037 |

916 |

261 |

179 (115) |

2214 |

0,31 |

Норм |

52,0/ 8,3 |

66,4/ 11,7 |

82,4/ 11,7 |

93,4/ 11,7 |

|

Автоклав |

– |

96,8/ 17,6 |

– |

101,2/ 15,5 |

||||||||

Примечание: * – расплыв конуса со встряхиванием, в скобках – без встряхивания.

Note: * – slump flow after dropping the table; in brackets – without dropping the flow table.

Рис. 1. Зависимость водопотребности РПБ-смесей

от содержания метакаолина в вяжущем ВНВ-75

при замене соответствующего количества микрокремнезема

Fig. 1. Dependence between the water demand of RPC mixtures

and the metakaolin content in LWDB-75

when replacing the corresponding amount of silica fume

Рис. 2. Расплыв конуса РПБ-смесей при различном содержании метакаолина

в вяжущем ВНВ-75

Fig. 2. Slump flow of RPC mixtures at different metakaolin contents in LWDB-75

Рис. 3. Плотность РПБ-смесей в зависимости от содержания метакаолина в вяжущем ВНВ-75

Fig. 3. Density of RPC mixtures depending on the metakaolin content in LWDB-75

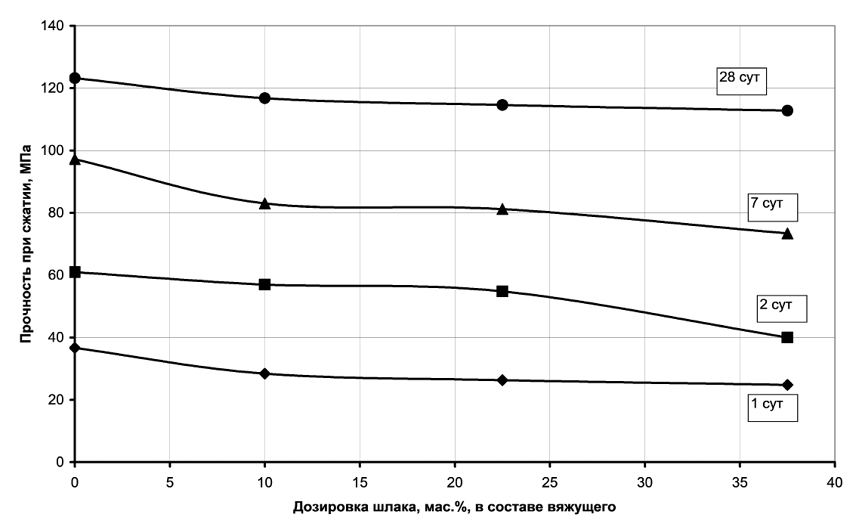

Рис. 4. Прочность РПБ в зависимости от содержания метакаолина

в вяжущем ВНВ-75 (твердение – нормальное)

Fig. 4. RPC strength depending on the metakaolin content in LWDB-75 (hardening – natural)

Рис. 5. Прочность РПБ в зависимости от содержания метакаолина

в вяжущем ВНВ-75 (твердение – автоклавная обработка)

Fig. 5. RPC strength depending on the metakaolin content

in LWDB-75 (hardening – autoclave treatment)

Проведенные испытания показали, что частичная замена микрокремнезема метакаолином не приводит к существенному увеличению водопотребности – наблюдается даже некоторый пластифицирующий эффект: расплыв конуса при сопоставимом расходе воды не только не уменьшается, но даже увеличивается по сравнению с составом, не содержащим метакаолин – со 147 до 203 мм. Однако при этом следует отметить, что полученный результат относится к показателю удобоукладываемости по ГОСТ 310.4-81,предусматривающему определение расплыва при встряхивании. Этот метод отражает способность смеси к тиксотропному разжижению, однако при отсутствии механических воздействий смесь на ВНВ-75 с метакаолином (состав 2) характеризуется более высокой вязкостью. Еще в большей степени это отличает смеси на ВНВ-75 с полной заменой микрокремнезема метакаолином (состав 3). В этом случае даже при значительном (с 215 до 261 л/м3, т. е. на 21 %) увеличении расхода воды затворения наблюдалось существенное загустевание бетонной смеси, а расплыв конуса при встряхивании не превысил 180 мм (рис. 1, 2). Плотность бетонной смеси на вяжущем с частичной заменой микрокремнезема метакаолином возрастает, а при полной замене – несколько уменьшается (рис. 3), что может быть связано с существенным ростом водопотребности бетонной смеси и морфологией метакаолина.

Характер влияния добавки метакаолина на прочность РПБ зависит от возраста бетона. В возрасте 1 сут нормального твердения прочность бетона возрастает с увеличением содержания метакаолина в вяжущем, что может быть связано с наличием в нем не только силикатной, но и алюминатной и щелочной фаз. В возрасте 2 сут показатели прочности выравниваются, а в более поздние сроки все больше возрастает прочность бетона с микрокремнеземом, очевидно, вследствие повышения роли пуццолановой реакции в процессе твердения (рис. 4). После автоклавной обработки, способствующей наиболее интенсивному и полному протеканию пуццолановой реакции, прочность РПБ как в раннем возрасте, так и в возрасте 28 сут возрастает с увеличением содержания МК в вяжущем (рис. 5).

Частичная (50 %) замена микрокремнезема метакаолином приводит к относительно небольшому снижению прочности – со 135,8 до 125,6 МПа (т. е. на 8 %) в возрасте 2 сут и со 144,7 до 134,3 МПа (т. е. на 7 %) в возрасте 28 сут.

Так называемый «индекс цементирующей эффективности» метакаолина, в зависимости от его расхода, составляет 1,52–2,27, тогда как для микрокремнезема он составляет 2,15–2,93. В связи с этим при полной замене микрокремнезема метакаолином снижение прочности носит резкий характер и составляет во все сроки около 30 %.

Если метакаолин, характеризующийся высокой дисперсностью (около 24 000 см2/г) и потенциальной гидравлической активностью, рассматривался как материал для замены микрокремнезема в РПБ, то шлак использовался для замены в вяжущем цементной составляющей. При этом долю микрокремнезема в составе вяжущего во всех случаях принимали постоянной и равной 25 %. Шлак вводили в вяжущее в количестве 10, 22,5 и 37,5 % с соответствующим уменьшением расхода цемента (портландцемент марки 600). В экспериментах использовали молотый шлак производства «Тулачермет» с удельной поверхностью 4430 см2/г. Составы и результаты испытаний бетонных смесей и бетонов, включая прочность при нормальном твердении и после автоклавной обработки,на ВНВ-75 с частичной заменой цементной составляющей молотым шлаком приведены в табл. 2 и представлены на рис. 6–8.

Таблица 2

Влияние добавки шлака для замены цементной составляющей вяжущего

на свойства бетонных смесей и прочность РПБ

Table 2

Effect of adding slag to replace the cement binder component

on the properties of concrete mixtures and RPC strength

|

№ п/п |

Вид вяжущего |

Расход материалов, кг/м3 |

ρб.с., кг/м3 |

РК, мм |

В/В |

Условия твердения |

Rсж/Rизг, МПа, в возрасте (сут) |

|||||

|

Вяжущее |

Песок |

Вода |

||||||||||

|

1 |

2 |

7 |

28 |

|||||||||

|

1 |

ВНВ-75 (ПЦ (А) – 75 % МК – 25 %) |

1036 |

915 |

215 |

2166 |

147 |

0,2 |

КНТ |

38,6/ 7,4 |

61,6/ 8,9 |

97,2/ 12,9 |

123,2/ 25,5 |

|

Автоклав |

– |

137,3/ 27,2 |

– |

147,8/ 29,4 |

||||||||

|

2 |

ВНВ-65 (ПЦ(А) – 65 % МК – 25 % Шлак – 10 %) |

1034 |

913 |

214 |

2161 |

152 |

0,2 |

КНТ |

28,4/ 6,9 |

57,3/ 7,7 |

83,1/ 11,5 |

116,8/ 21,7 |

|

Автоклав |

– |

124,4/ 19,4 |

– |

131,6/ 24,8 |

||||||||

|

3 |

ВНВ-50 (ПЦ(А) – 52,2 % МК – 25 % Шлак – 22,5 %) |

1032 |

912 |

214 |

2158 |

186 |

0,2 |

КНТ |

26,3/ 6,8 |

54,8/ 8,0 |

81,2/ 10,6 |

114,6/ 21,3 |

|

Автоклав |

– |

108,0/ 16,4 |

– |

126,8/ 22,7 |

||||||||

|

4. |

ВНВ-35 (ПЦ(А) – 37,5% МК – 25 % Шлак – 37,5 %) |

1024 |

904 |

212 |

2140 |

209 |

0,2 |

КНТ |

24,8/ 4,7 |

40/ 7,7 |

73,4/ 9,2 |

112,8/ 21,3 |

|

Автоклав |

– |

111,5/ 15,9 |

– |

123,1/ 19,6 |

||||||||

Рис. 6. Влияние добавки шлака в составе вяжущего ВНВ-75

взамен соответствующего количества цемента

(МК = 25 % – const) на расплыв конуса РПБ-смесей (В/Вяж = const)

Fig. 6. Effect of adding slag to LWDB-75 to replace a corresponding amount of cement

(SF = 25 % – const) on the slump flow of RPC mixtures (water/binder ratio = const)

Рис. 7. Влияние добавки шлака в составе вяжущего ВНВ-75

взамен соответствующего количества цемента

(МК = 25 % – const) на прочность РПБ (твердение – нормальное)

Fig. 7. Effect of adding slag to LWDB-75 to replace a corresponding amount of cement

(SF = 25 % – const) on RPC strength (hardening – natural)

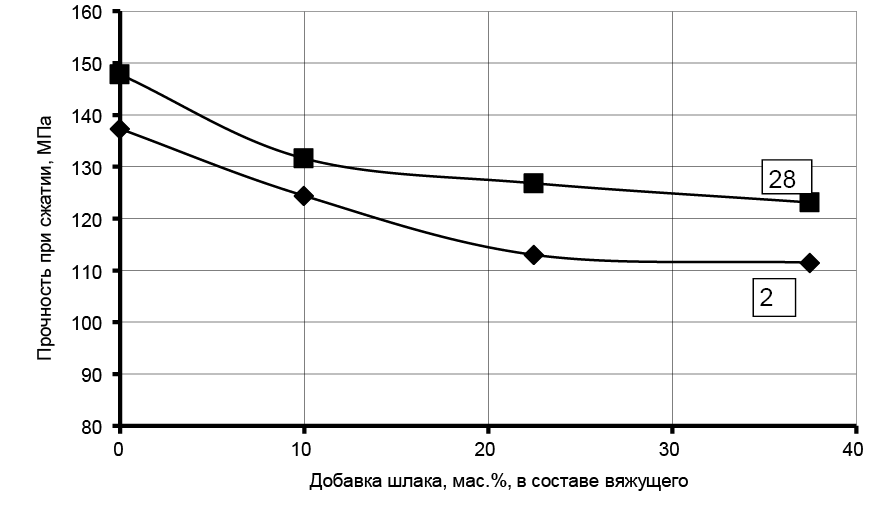

Рис. 8. Влияние добавки шлака в составе вяжущего ВНВ-75

взамен соответствующего количества цемента (МК = 25 % – const)

на прочность РПБ (твердение – автоклавная обработка)

Fig. 8. Effect of adding slag to LWDB-75

to replace a corresponding amount of cement (SF = 25 % – const)

on RPC strength (hardening – autoclave treatment)

Полученные данные показывают, что при постоянных параметрах изготовления вяжущих и постоянном значении водо/вяжущего отношения, равном 0,2, замена цемента в вяжущем соответствующим количеством молотого шлака сопровождается снижением водопотребности бетонных смесей: расплыв конуса возрастает с 147 до 186–209 мм (рис. 6). Замена до половины цементной составляющей в составе вяжущего шлаком не приводит к существенному снижению прочности: в возрасте 1 сут нормального хранения снижение прочности бетона на вяжущем с максимальной заменой цементной составляющей шлаком составляет 36 %, а в возрасте 28 сут – только около 8 %. Соответствующие значения для бетонов, подвергнутых автоклавной обработке, составили 21и 17 % (2 и 28 сут соответственно) (рис. 7–8).

Выводы

Анализ экспериментальных данных показывает, что наиболее эффективным способом применения метакаолина при получении РПБ является его использование в качестве компонента вяжущего при частичной замене им микрокремнезема. В этом случае обеспечивается повышение технологических свойств бетонных смесей без существенного снижения прочностных свойств и темпов твердения бетона.

Установлено, что добавление в состав вяжущего молотого доменного гранулированного шлака может являться эффективным средством снижения вредных воздействий на окружающую среду за счет уменьшения цементной составляющей в ВНВ и, как следствие, выбросов CO2 в атмосферу в связи с тем, что на цементную промышленность приходится примерно 7 % всех глобальных выбросов диоксида углерода в атмосферу. Это особенно актуально с учетом повышенного содержания вяжущего в РПБ-смесях, составляющего 800–1000 кг/м3. В этом случае замена шлаком 50 % цементной составляющей вяжущего соответствует экономии 300–400 кг цемента на 1 м3.

Список литературы

1. Richard P. Reactive Powder Concretes with High Ductility and 200-800 MPa Compressive Strength / P. Richard, M.H. Cheyrezy // Concrete Technology Past, Present and Future: Proceedings of the V.M. Malhotra Symposyum ACI SP-144 / ed. P.K. Metha. - San Francisco, 1994. - P. 507-518.

2. Бетоны на вяжущем с низкой водопотребностью / В.Г. Батраков, Ш.Т. Бабаев, Н.Ф. Башлыков, В.Р. Фаликман // Бетон и железобетон. - 1988. - № 11. - С. 4-6.

3. Гидравлический цемент: пат. RU 2096364 / Н.Ф. Башлыков, Ш.Т. Бабаев, С.А. Зубехин [и др.]. - Опубл. 20.11.1997.

4. Cementitious Materials and Method of Making the Same: Patent US 5478391A / S.T. Babaev, N.F. Bashlykov, V.R. Falikman [et al.]. - Publ. date 26.12.1995.

5. Ioudovitch B.E. Low-water Requirement Binders as New-generation Cements / B.E. Ioudovitch, A.M. Dmitriev, S.A. Zoubekhin [et al.] // Proceedings of 10th International Congress on the Chemistry of Cement. - Goteborg, Sweden, 1997. - Pub. No. 3iii021.

6. Powers T.C. The properties of fresh concrete / T.C. Powers. - New York: John Wiley & Sons, 1968. - 664 p.

7. Falikman V.R. Low Water Demand Technology for Environmentally Friendly Cements with Low Clinker Content / V.R. Falikman, N.F. Bashlykov // Proceedings of the International RILEM Conference “Advances in Construction Materials Through Science and Engineering”, 5-7 September 2011, Hong Kong, China. - RILEM Publications S.A.R.L., 2011. - P. 633-642.

8. Wang K. Evaluating Properties of Blended Cement for Concrete Pavements: Final Report Center of Cement Concrete Pavement Technology / K. Wang, G. Zhi. Iowa State University, Ames, IA, 2003. - 59 p.

9. Фаликман В.Р. Минеральные добавки в современной технологии бетона / В.Р. Фаликман // Conference Proceedings of ICCX Russia - 2020, 01-04 December 2020, St. Petersburg. - P. 12-23.

10. Коваль С.В. Развитие научных основ модифицирования бетонов полифункциональными добавками: автореф. дис. ... докт. техн. наук: 05.23.05 / С.В. Коваль. - Одесса, 2004. - 43 с.

11. Sersale R. Mechanism and Reaction Products of Lime with Pozzlanas and Blast Furnace Slags / R. Sersale // 20, New Ser., 1971. - P. 5-13.

12. Schroder F.S. Slags and Slag Cement / F.S. Schroder // Proceedings of the V Internatinal Symposium on the Chemistry of Cement. - Tokyo, 1968. - P. 206-217.

13. Гинзбург И.Г. Шлакопортландцемент как вяжущее для гидротехнического бетона / И.Г. Гинзбург. -Ленинград: ВНИИТ, 1971. - 360 с.

14. Крамер В. Влияние химического состава и физической структуры доменного шлака на его активность / B. Крамер // Четвертый Международный конгресс по химии цемента. - Москва: Стройиздат, 1964. - C. 563-575.

15. Крамер В. Доменные шлаки и шлаковые цементы / В. Крамер // Труды VI Международного конгресса по химии цементов. - Москва: Стройиздат, 1964. - С. 497-519.

16. Горшков B.C. Методы физико-химического анализа вяжущих веществ / B.C. Горшков, В.В. Тимашев, В.Г. Савельев. - Москва: Высшая школа, 1981. - 333 с.

17. Коротких Д.Н. О требованиях к наномодифицирующим добавкам для высокопрочных цементных бетонов / Д.Н. Коротких // Нанотехнологии в строительстве. - 2009. - № 2. - С. 42-49.

Об авторах

В. Р. ФаликманРоссия

Фаликман Вячеслав Рувимович - доктор материаловедения, кандидат химических наук, руководитель центра научно-технического сопровождения технически сложных объектов строительства № 20.

2-я Институтская ул., д. 6, к. 5, Москва, 109428.

В. Ю. Сорокин

Россия

Сорокин Всеволод Юрьевич - ведущий специалист Центра научно-технического сопровождения технически сложных объектов строительства № 20.

2-я Институтская ул., д. 6, к. 5, Москва, 109428.

Дополнительные файлы

Рецензия

Для цитирования:

Фаликман В.Р., Сорокин В.Ю. Пути расширения сырьевой базы и снижения материалоемкости производства реактивных порошковых бетонов. Вестник НИЦ «Строительство». 2022;32(1):82-94. https://doi.org/10.37538/2224-9494-2022-1(32)-82-94

For citation:

Falikman V.R., Sorokin V.Yu. Ways to expand the raw material base and reduce material consumption in the production of reactive powder concretes. Bulletin of Science and Research Center of Construction. 2022;32(1):82-94. (In Russ.) https://doi.org/10.37538/2224-9494-2022-1(32)-82-94