Перейти к:

Определение тепловыделения бетона при его твердении в изотермических условиях

https://doi.org/10.37538/2224-9494-2022-2(33)-44-62

Аннотация

Введение. Тепловыделение бетона при его твердении в адиабатических условиях определяется по ГОСТ 24316. Данный метод сильно ограничен в исследовательских возможностях, т. к. в условиях постоянно повышающейся температуры невозможно адекватно оценить влияние различных компонентов или условий твердения на процессы, происходящие при твердении бетона. Оценка тепловыделения при твердении в изотермических условиях позволяет получать гораздо больше информации о процессе твердения исследуемого материала. Напрямую определить тепловыделение бетона при твердении в изотермических условиях технически крайне сложно.

Цель: разработка способа определения тепловыделения бетона в изотермических условиях.

Материалы и методы. В работе были использованы портландцемент ЦЕМ I 52,5Н ГОСТ 31108-2016; кварцевый песок; щебень габбро диабаз; вода затворения по ГОСТ 23732-2011. Определение прочности образцов бетона выполняли согласно ГОСТ 10180-2012. Для калориметрических исследований в работе использован изотермический калориметр TAM Air (TA Instruments).

Результаты. Разработан способ определения тепловыделения бетонов в изотермических условиях путем определения тепловыделения при твердении модельных смесей, отражающих состав исследуемого бетона. Оптимальный размер фракций частиц песка и щебня для изготовления модельных смесей составляет от 0,16 до 0,315 мм. Определено тепловыделение при твердении в изотермических условиях 10 модельных смесей, отражающих состав исследуемых бетонов. Исследован класс прочности 10 составов бетона, различающихся содержанием цемента. Определена зависимость тепловыделения модельных смесей и классов прочности исследуемых составов бетонов. Тепловыделение при твердении в изотермических условиях модельных смесей находится в прямой зависимости от прочности исследуемых составов бетона.

Выводы. Определение тепловыделения при твердении в изотермических условиях модельных смесей, отражающих состав бетонных смесей, является полезным испытанием, значительно ускоряющим, удешевляющим и облегчающим процесс контроля и проектирования составов бетонов.

Для цитирования:

Баранник Н.В., Котов С.В., Потапова Е.С., Малахин С.С. Определение тепловыделения бетона при его твердении в изотермических условиях. Вестник НИЦ «Строительство». 2022;33(2):44-62. https://doi.org/10.37538/2224-9494-2022-2(33)-44-62

For citation:

Barannik N.V., Kotov S.V., Potapova E.S., Malakhin S.S. Determination of the concrete heat emission during its hardening in isothermal conditions. Bulletin of Science and Research Center of Construction. 2022;33(2):44-62. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-44-62

Введение

Практически все процессы, наблюдаемые в природе, так или иначе связаны с превращением энергии – выделением или поглощением тепла. Исследования в этой области позволяют изучать тепловые эффекты физических процессов или химических реакций, биологические явления, оптимизировать производственные процессы и, учитывая энтропию, выявлять условия химических равновесий. Данные о значениях тепловых эффектов и о характере их протекания являются одними из основных как в практике научных исследований, так и при оптимизации или контроле многочисленных производственных технологических процессов.

Изучение тепловых эффектов химических реакций и физико-химических процессов – задача термохимии, одного из разделов химической термодинамики. Основным экспериментальным методом в термохимии, с помощью которого измеряются тепловые эффекты, является калориметрия. Таким образом, калориметрия – это совокупность методов и средств измерения тепловых эффектов, сопровождающих различные физические, химические и биологические процессы.

Процесс твердения любого строительного материала на основе цемента происходит с выделением тепла, особенно в начальные этапы твердения. Тепловыделение цемента при его твердении отражает развитие процесса гидратации, от которого зависят все технически важные свойства цементных растворов и бетонов.

В целом гидратация цемента представляет собой совокупность сложных физических и химических процессов, обусловленных полиминеральностью цемента [1–4]. Таким образом, реакции гидратации отдельных цементных минералов протекают одновременно и параллельно, при этом данные реакции накладываются одна на другую и взаимно влияют друг на друга.

Несмотря на сложность процесса гидратации, равновесие в системе твердеющего цемента неизбежно наступает, но в достаточно отдаленный промежуток времени, так как при гидратации цемента образуются промежуточные соединения и метастабильные фазы, постепенно превращающиеся в устойчивые соединения. Примером такого процесса является образование гидратов, вступающих в реакцию друг с другом с образованием цементного геля, переходящего в пористый материал, который растет в насыщенном водой пространстве, в случае цементного раствора и бетона – в пространстве между частицами заполнителя. Дальнейшие реакции повышают прочность, снижают пористость и проницаемость цементной структуры. Для большинства материалов на основе цемента скорость реакций гидратации значительно снижается после первого дня гидратации [5][6]. Однако процесс гидратации продолжается годами при условии наличия пространства для роста продуктов гидратации. Именно отсутствие пространства для роста продуктов гидратации является лимитирующим фактором долгосрочной гидратации цемента в структуре материала [7].

Классическим примером долгосрочной гидратации материалов на основе цемента является эффект постоянного повышения прочности бетона с возрастом твердения [8][9]. В среднем прочность рядового строительного бетона при твердении в течение одного года превышает на 30 ٪ прочность того же бетона, твердевшего один месяц [1].

В основе методов оценки тепловыделения материалов на основе цемента заключается необходимость в обеспечении постоянства отношений между количеством тепла, накапливаемом в образце материала, и тепла, рассеиваемого в окружающей среде. Поставленному условию удовлетворяют два температурных режима твердения материала:

- адиабатический режим, в котором процесс тепловыделения развивается в условиях закономерно повышающейся температуры;

- изотермический режим, в котором температура образца исследуемого материала все время остается постоянной.

Оценка развития гидратации цемента и твердения бетона в адиабатических условиях является весьма сложной. Отсутствие теплообмена со средой, в которой происходит испытание и обусловленное этим непрерывное повышение температуры бетона, приводит к самоускорению процесса тепловыделения, закономерности которого трудно поддаются анализу [10]. Фактически при твердении в адиабатических условиях бетон достигает некоторой максимальной температуры разогрева, при этом темп достижения данного теплового эффекта будет значительно отличаться от темпа тепловыделения в изотермических условиях твердения.

Общий принцип определения тепловыделения при твердении материала в изотермических условиях заключается в фиксировании разницы в тепловых потоках между исследуемым образцом и образцом сравнения. При этом тепловыделение из исследуемого образца рассеивается достаточно быстро до уровня температуры в термостате калориметра, что позволяет поддерживать температуру исследуемого образца на постоянном уровне. Любые посторонние воздействия будут оказывать влияние как на исследуемый образец, так и на образец сравнения, которые дифференциально связаны между собой, поэтому данные воздействия будут взаимно исключаться и не окажут влияния на ход эксперимента [11].

Часто указывают, что одним из преимуществ адиабатических калориметров по сравнению с изотермическими является то, что в реальных условиях при возведении строительных конструкций температура твердеющего материала постоянно повышается. Однако это не является однозначным преимуществом, так как в разных частях любой строительной конструкции температура твердеющего материала повышается по-разному. Таким образом, для изучения и оценки процесса тепловыделения при твердении строительных материалов целесообразно применять именно изотермическую калориметрию, так как изотермические калориметры имеют техническую возможность в изменении температурных условий твердения исследуемого материала, что позволяет гораздо более детально исследовать процесс гидратации материалов на основе цемента [11].

В целом изотермическая калориметрия представляет собой подходящий метод для изучения различных длительных процессов и имеет следующие преимущества [11][12]:

- универсальный метод изучения практически всех процессов (физических, химических и биологических), проходящих с выделением тепла;

- высокая чувствительность современных изотермических калориметров, способность детектирования крайне низкого аналитического сигнала;

- высокая стабильность, надежные калибровочные коэффициенты и базовые линии при измерении;

- изотермические калориметры проводят прямое измерение тепловыделения, которое пропорционально проходящим в материале реакциям;

- нет необходимости точного знания теплоемкости исследуемых материалов;

- нет необходимости в знании энергии активации процесса гидратации;

- современные изотермические калориметры очень стабильны во времени и не требуют калибровки чаще двух раз в год;

- температура при гидратации исследуемого материала в изотермическом калориметре никогда не достигает невозможных на практике значений (в адиабатическом калориметре температура может достигать ٩٠ °C, что значительно превышает условия в реальных конструкциях);

- именно информация о зависимости тепловыделения от времени гидратации образца, твердеющего при постоянной температуре в изотермических условиях, применяется в расчете развития прочности бетона и риска образования трещин из-за высоких температур.

В области исследования процесса гидратации цемента изотермическая калориметрия широко используется для количественного анализа реакций гидратации на ранних этапах твердения [13–15]. Существуют примеры работ, показывающих, что прочность цементного раствора примерно линейно соотносится с тепловыделением при твердении данного материала [16–19].

Несмотря на все достоинства изотермической калориметрии, единственным возможным ограничением данного метода является размер анализируемого образца [12][20]. Тепловыделение больших образцов бетона может быть определено только в адиабатических калориметрах.

Однако размер образца не является причиной невозможности исследования тепловыделения бетона в изотермических калориметрах. Существуют примеры работ, подтверждающие возможность исследования тепловыделения в изотермических условиях не только цемента и цементного раствора, но и мелкозернистого бетона [11]. Тепловыделение бетона с крупным заполнителем также возможно исследовать в изотермических условиях, одним из путей решения данного вопроса является отделение крупного заполнителя на этапе подготовки пробы к анализу [11].

В настоящий момент определение тепловыделения цемента и его мощности при гидратации определяется согласно ГОСТ 310.5-88 «Цементы. Метод определения тепловыделения». В данном стандарте предусмотрено использование изотермических калориметров для определения тепловыделения при твердении цемента. Так, согласно ГОСТ 310.5, тепловыделение при гидратации цемента следует определять в течение 3 суток с последующей экстраполяцией экспериментальных данных до 7 суток.

Процесс экстраполяции экспериментальных данных является устаревшим, так как современные изотермические калориметры позволяют проводить с высокой точностью измерение тепловыделения при твердении материалов на основе цемента в течение практически неограниченного промежутка времени. Данный факт подтверждается тем, что в международных стандартах ASTM C1702-17 «Standard Test Method for Measurement of Heat of Hydration of Hydraulic Cementitious Materials Using Isothermal Conduction Calorimenty» и BS EN 196-11:2018 «Method of testing cement heat of hydration. Isothermal conduction calorimetry method», которые также регламентируют определение тепловыделения материалов на основе цемента с помощью изотермических калориметров, определение тепловыделения выполняется в течение 7 суток без какой-либо экстраполяции экспериментальных данных.

ASTM С1702 и BS EN 196-11:2018 являются гораздо более современными документами по сравнению с ГОСТ 310.5 и предоставляют более широкую информацию об устройстве изотермических калориметров, процессу их калибровки и общему функционированию, что значительно облегчает проведение калориметрических испытаний. ASTM C1702 дополняет ASTM C1679-17 «Standard Practice for Measuring Hydration Kinetics of Hydraulic Cementitious Mixtures Using Isothermal Calorimetry», данный стандарт также посвящен определению тепловыделения при твердении в изотермических условиях материалов на основе цемента, таких как цементные пасты и цементные растворы.

Определение тепловыделения при твердении в изотермических условиях цементного раствора нормируется европейским стандартом NT Build 505 «Measurement of heat of hydration of cement with heat conduction calorimetry». Основные положение данного стандарта в целом совпадают с BS EN 196-11:2018, ASTM C1679 и ASTM C1702.

Определение тепловыделения при твердении бетона в РФ проводится согласно ГОСТ 24316-80 «Бетоны. Метод определения тепловыделения при твердении». Данный стандарт распространяется на бетоны на основе цемента и устанавливает метод определения удельного тепловыделения цемента в бетоне, твердеющем в адиабатических условиях, путем установления величины подъема температуры во времени и последующего проведения необходимых расчетов. Сложность расчетов по методу, изложенному в ГОСТ 24316, заключается в необходимости точного определения удельных теплоемкостей каждого компонента бетонной смеси.

Экспериментальная часть

Для изготовления бетонных смесей и смесей, моделирующих составы исследуемого бетона, были использованы следующие материалы:

- ЦЕМ I 52,5Н ГОСТ 31108-2016;

- кварцевый песок;

- щебень габбро диабаз;

- вода затворения по ГОСТ 23732-2011.

Определение тепловыделения при твердении исследуемых материалов

Примененное общее лабораторное оборудование (колбы, стаканы, сита и т. д.) соответствует требованиям действующих нормативных документов.

Основное примененное оборудование:

- весы OHAUS AR 2140;

- сухожаровые шкафы с естественной конвекцией Binder ED 53;

- вибрационная дисковая мельница Retsch RS 200;

- мельница-ступка Retsch RM 200;

- изотермический калориметр TAM Air со специальными перемешивающими устройствами, обеспечивающими затворение водой и перемешивание исследуемого материала в изотермических условиях внутри калориметрической ячейки.

TAM Air представляет собой восьмиканальный изотермический калориметр, регистрирующий тепловые эффекты в микроваттном диапазоне. У прибора имеются восемь калориметрических каналов, собранных в одном блоке с единым теплоотводом, расположенным в воздушном термостате, который обеспечивает работу прибора в условиях контролируемой температуры.

Общий принцип измерения теплового потока основан на том, что каждый калориметрический канал имеет двойную конфигурацию. Одна сторона канала предназначена для исследуемого образца, другая – для образца сравнения (эталона).

Исследуемый образец материала без воды затворения помещают в стеклянные ампулы емкостью 20 мл. Вес образца с учетом воды затворения не превышает 15 г. Для смешивания исследуемого образца с водой затворения ампулу с образцом оснащают специальной насадкой с перемешивающим устройством, которая поставляется в комплекте с калориметром. Конструкция насадки с перемешивающим устройством позволяет термостатировать и изолировать ампулы и шприцы в калориметре до фактического начала процесса реакции.

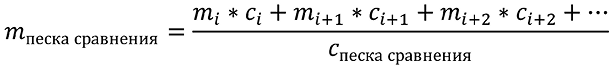

Образец сравнения представляет собой навеску прокаленного при 300 °С кварцевого песка, помещенного в аналогичную, как и для исследуемого образца, герметично закрытую стеклянную ампулу. Масса навески песка для образца сравнения mпеска сравнения, г, рассчитывается по формуле 1 для каждого испытуемого образца в зависимости от количества компонентов в исследуемом образце:

, (1)

, (1)

где mi – масса компонента в исследуемом образце, г;

ci – удельная теплоемкость компонента в исследуемом образце, Дж/(г*К);

спеска сравнения – удельная теплоемкость песка для образца сравнения, Дж/(г*К).

Проведение эксперимента и обработку экспериментальных данных, получаемых на калориметре TAM Air, осуществляли с использованием специального программного обеспечения (ПО) TAM Assistant. Регистрацию результатов измерений тепловых потоков проводили непрерывно в режиме реального времени. Общее время единичного испытания составило 7 суток с момента затворения испытуемого образца. По окончании испытания ПО автоматически проводило обработку экспериментальных данных.

Изготовление и испытание образцов бетона

Смешение компонентов бетонной смеси производили с использованием смесителя бетонного Pemat Zyklos ZK 30HE. Взвешивание компонентов проводили с использованием весов ED-H-15.

Образцы для испытаний изготавливались в разборных металлических формах с размером ячейки 100 × 100 × 100 мм. Перед использованием форм их внутренние поверхности были покрыты тонком слоем смазки.

Образцы после изготовления до их распалубливания хранили в формах, покрытых влажной тканью, в помещении с температурой воздуха (20 ± 5) °C. Образцы бетона распалубливали не ранее чем через 24 ч и не позднее чем через 72 ч. После распалубливания образцы помещались в камеру с нормальными условиями твердения: с температурой (20 ± 2) °С и относительной влажностью воздуха (95 ± 5) %.

Определение прочности образцов бетона выполняли согласно ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам».

Результаты и обсуждение

Основным препятствием, ограничивающим исследование твердения цементного раствора и бетона в изотермических условиях, является размер образца для испытания. Исходя из технических возможностей ампулы, соединенной с перемешивающим устройством, было принято решение в ограничении максимального размера частиц заполнителя до 0,5 мм.

С целью определения оптимального размера частиц для моделирования бетонной смеси щебень и песок были измельчены до полного прохождения через сито с размером ячейки 0,5 мм, после чего полученный материал дополнительно был рассеян на 3 фракции: от 0 до 0,16 мм, от 0,16 до 0,315 мм и от 0,315 до 0,5 мм.

Таким образом было подготовлено три цементных раствора, состоящих из трех компонентов: цемент, песок и щебень. Соотношение цемента, песка и щебня составило 1 : 2 : 3 по массе. Водоцементное отношение составляло 0,5.

Изотермические условия твердения растворов были обеспечены при температуре 23 °С, так как данная температура проведения эксперимента указана в ASTM C1679 и ASTM С1702.

Результаты определения тепловыделения при твердении в изотермических условиях исследуемых цементных растворов, представлены в табл. 1.

Таблица 1

Тепловыделение при твердении цементных растворов

Table 1

Heat emission during the cement mortar hardening

|

Образец |

Измеряемый показатель (ИП), ед. измерения |

Время испытания, сутки |

|||

|

1 |

2 |

3 |

7 |

||

|

Цементный раствор № 1 2 г ЦЕМ I 52,5Н 4 г Песок (фракция 0–0,16 мм) 6 г Щебень (фракция 0–0,16 мм) В/Ц = 0,5 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000217 |

0,000073 |

0,000042 |

0,000011 |

|

Удельное тепловыделение qτ, Дж/г |

32,4793 |

42,7742 |

47,5916 |

54,8295 |

|

|

Цементный раствор № 2 2 г ЦЕМ I 52,5Н 4 г Песок (фракция 0,16–0,315 мм) 6 г Щебень (фракция 0,16–0,315 мм) В/Ц = 0,5 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000223 |

0,000084 |

0,000047 |

0,000013 |

|

Удельное тепловыделение qτ, Дж/г |

30,8697 |

42,5516 |

47,9379 |

56,3371 |

|

|

Цементный раствор № 3 2 г ЦЕМ I 52,5Н 4 г Песок (фракция 0,315–0,5 мм) 6 г Щебень (фракция 0,315–0,5 мм) В/Ц = 0,5 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000217 |

0,000072 |

0,000041 |

0,000010 |

|

Удельное тепловыделение qτ, Дж/г |

32,5108 |

42,8816 |

47,6169 |

54,4673 |

|

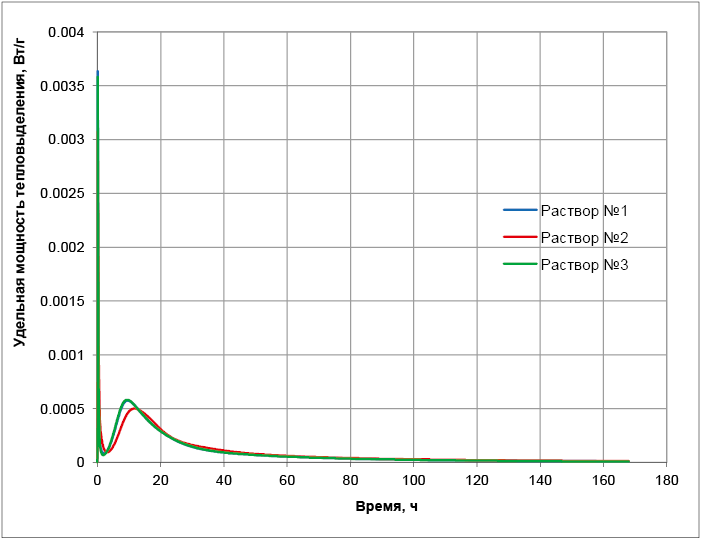

Зависимость удельной мощности тепловыделения цементных растворов от времени твердения представлена на рис. 1.

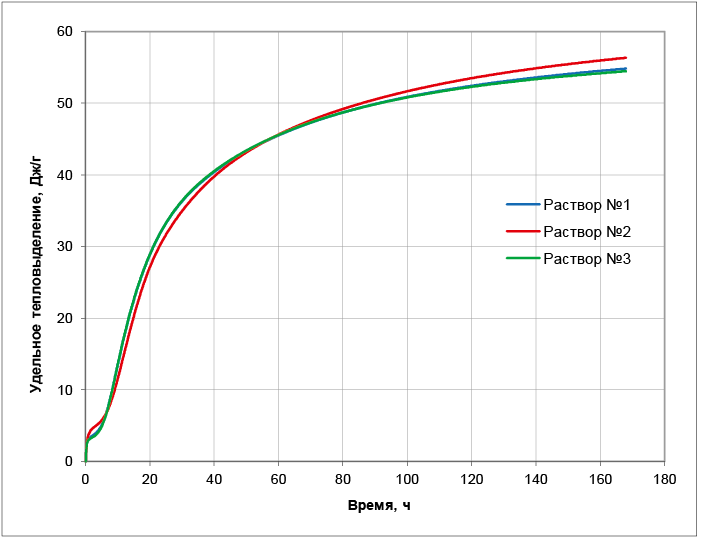

Зависимость удельного тепловыделения цементных растворов от времени твердения представлена на рис. 2.

Рис. 1. Удельная мощность тепловыделения цементных растворов

Fig. 1. Specific heat emission rate of cement mortars

Рис. 2. Удельное тепловыделение цементных растворов

Fig. 2. Specific heat emission of cement mortars

Наибольшее тепловыделение при твердении цементных растворов в изотермических условиях в течение 7 суток наблюдается при использовании фракций заполнителей с размерами частиц от 0,16 до 0,315 мм.

Практически совпадающие результаты тепловыделения у цементных растворов с фракциями заполнителей с размерами частиц от 0 до 0,16 мм и от 0,315 до 0,5 мм объясняется технической сложностью перемешивания цементных растворов при введении воды затворения. Фактически твердение в данном случае происходит по цементной составляющей, и фракции заполнителя не оказывают влияние на процесс тепловыделения.

Таким образом, для моделирования бетонных смесей наиболее эффективно использовать фракции песка и щебня с размерами частиц от 0,16 до 0,315 мм. Моделируемые бетонные смеси должны состоять из тех же самых компонентов, что и реальные бетонные смеси.

Для проведения эксперимента было разработано 10 составов бетона, соотношение компонентов в которых представлено в табл. 2.

Для проведения испытаний по определению тепловыделения при твердении исследуемых бетонов в изотермических условиях были рассчитаны модельные составы таким образом, чтобы общая масса каждого образца составляла 13 г. Для каждого образца модельной смеси была рассчитана масса образца сравнения. Изотермические условия твердения модельных смесей были обеспечены при температуре 23 °С.

Результаты определения тепловыделения при твердении в изотермических условиях модельных смесей, отражающих составы исследуемых бетонов, представлены в табл. 3.

Таблица 2

Составы бетонов

Table 2

Concrete compositions

|

№ состава |

Расход материалов, кг/м3 |

|||

|

Цемент |

Песок |

Щебень |

Вода |

|

|

1 |

200 |

875 |

1100 |

145 |

|

2 |

230 |

850 |

1100 |

150 |

|

3 |

260 |

825 |

1100 |

155 |

|

4 |

290 |

800 |

1100 |

160 |

|

5 |

320 |

775 |

1100 |

175 |

|

6 |

350 |

750 |

1100 |

175 |

|

7 |

380 |

725 |

1100 |

185 |

|

8 |

410 |

700 |

1100 |

185 |

|

9 |

440 |

675 |

1100 |

195 |

|

10 |

470 |

650 |

1100 |

205 |

Таблица 3

Тепловыделение при твердении модельных составов

Table 3

Heat emission during the hardening of model compositions

|

Образец |

Измеряемый показатель (ИП), ед. измерения |

Время испытания, сутки |

|||

|

1 |

2 |

3 |

7 |

||

|

Состав № 1 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000115 |

0,000044 |

0,000027 |

0,000006 |

|

Удельное тепловыделение qτ, Дж/г |

18,8986 |

24,8560 |

27,8576 |

32,3985 |

|

|

Состав № 2 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000124 |

0,000049 |

0,000031 |

0,000006 |

|

Удельное тепловыделение qτ, Дж/г |

21,3230 |

27,8022 |

31,1907 |

36,1408 |

|

|

Состав № 3 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000156 |

0,000061 |

0,000041 |

0,000010 |

|

Удельное тепловыделение qτ, Дж/г |

25,3721 |

33,4235 |

37,7274 |

44,7889 |

|

|

Состав № 4 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000167 |

0,000066 |

0,000042 |

0,000010 |

|

Удельное тепловыделение qτ, Дж/г |

27,8015 |

36,6454 |

41,2341 |

48,4896 |

|

|

Состав № 5 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000183 |

0,000074 |

0,000045 |

0,000010 |

|

Удельное тепловыделение qτ, Дж/г |

29,5435 |

39,3714 |

44,3844 |

51,9537 |

|

|

Состав № 6 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000197 |

0,000078 |

0,000044 |

0,000011 |

|

Удельное тепловыделение qτ, Дж/г |

32,4793 |

42,7742 |

47,5916 |

54,8295 |

|

|

Состав № 7 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000207 |

0,000084 |

0,000045 |

0,000009 |

|

Удельное тепловыделение qτ, Дж/г |

33,9767 |

45,3198 |

50,6380 |

57,7479 |

|

|

Состав № 8 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000222 |

0,000090 |

0,000046 |

0,000010 |

|

Удельное тепловыделение qτ, Дж/г |

35,6982 |

47,9804 |

53,5873 |

60,6937 |

|

|

Состав № 9 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000240 |

0,000093 |

0,000045 |

0,000009 |

|

Удельное тепловыделение qτ, Дж/г |

37,8044 |

50,8389 |

56,5209 |

63,3774 |

|

|

Состав № 10 |

Удельная мощность тепловыделения Wτ, Вт/г |

0,000245 |

0,000096 |

0,000045 |

0,000009 |

|

Удельное тепловыделение qτ, Дж/г |

40,3369 |

53,6781 |

59,4453 |

66,2328 |

|

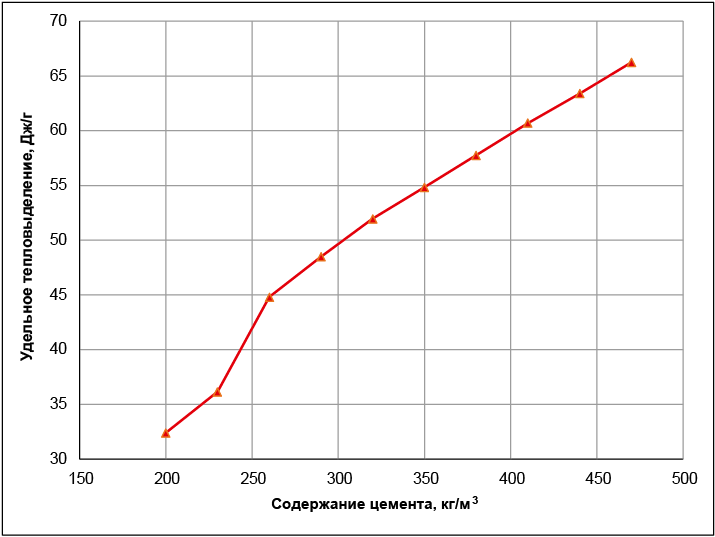

Анализ экспериментальных данных показывает тенденцию к увеличению тепловыделения при твердении в изотермических условиях модельных смесей, отражающих состав исследуемых бетонов при увеличении содержания цемента в бетонной смеси. Удельное тепловыделение при твердении в течение 7 суток Состава № 1, имеющего наименьшее содержание цемента, равное 200 кг/м3, составляет 32,4 Дж/г. Удельное тепловыделение при твердении в течение 7 суток Состава № 10, имеющего наибольшее содержание цемента, равное 470 кг/м3, составляет 66,2 Дж/г.

Зависимость между содержанием цемента в бетоне и тепловыделением при твердении модельных смесей в изотермических условиях в течение 7 суток представлена на рис. 3.

Рис. 3. Зависимость между содержанием цемента в бетоне и тепловыделением при твердении модельных смесей в течение 7 суток

Fig. 3. Dependence between the cement content in the concrete and the heat emission during the 7-day hardening of model mixtures

Тепловыделение при твердении модельных смесей в изотермических условиях в течение 7 суток практически линейно возрастает в области содержания цемента в бетоне от 260 до 470 кг/м3. Наблюдаемое отсутствие линейной зависимости при повышении тепловыделения модельных смесей в области содержания цемента в бетоне от 200 до 260 кг/м3 объясняется тем, что тепловыделение при твердении материалов на основе цемента отражает ход процесса физико-химических реакций в твердеющей системе, которые напрямую связаны с конечной прочностью исследуемого затвердевшего образца материала.

Таким образом, необходимо оценить зависимость тепловыделения при твердении модельных смесей в изотермических условиях от прочности образцов бетона исследуемых составов.

Результаты определения классов прочности образцов бетона исследуемых составов представлены в табл. 4.

Таблица 4

Определение классов прочности исследуемых составов бетона

Table 4

Determination of strength classes for tested concrete compositions

|

№ состава |

Прочность при сжатии, МПа, в возрасте |

Класс бетона |

||

|

4 суток |

7 суток |

28 суток |

||

|

1 |

20,2 |

23,1 |

27,4 |

В20 |

|

2 |

25,1 |

27,0 |

32,7 |

В25 |

|

3 |

30,8 |

33,4 |

40,7 |

В30 |

|

4 |

33,0 |

35,9 |

43,5 |

В30 |

|

5 |

34,8 |

37,6 |

45,0 |

В30 |

|

6 |

37,4 |

39,1 |

47,7 |

В35 |

|

7 |

39,3 |

41,8 |

48,4 |

В35 |

|

8 |

40,1 |

42,3 |

51,7 |

В35 |

|

9 |

41,5 |

44,5 |

53,6 |

В40 |

|

10 |

42,3 |

46,0 |

55,4 |

В40 |

Прочность образцов бетона исследуемых составов повышается во все сроки твердения с увеличением содержания цемента в бетонной смеси.

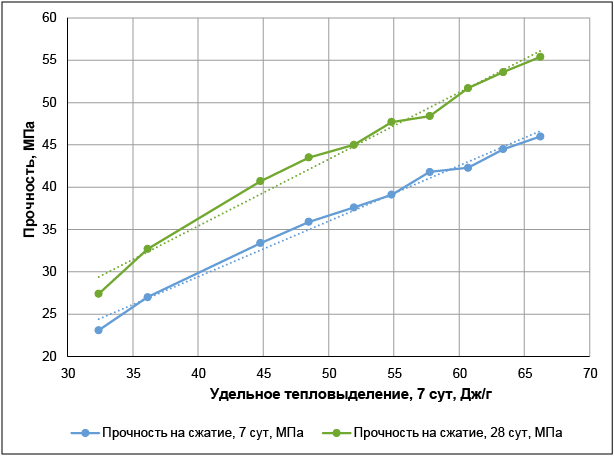

Зависимость между тепловыделением модельных смесей и прочностью образцов бетона исследуемых составов на сжатие представлена на рис. 4.

Тепловыделение при твердении в течение 7 суток модельных смесей, отражающих составы исследуемого бетона, практически линейно повышается с ростом прочности при твердении в течение 7 суток образцов бетона исследуемых составов (рис. 4). Также тепловыделение при твердении в течение 7 суток модельных смесей возможно соотнести с прочностью образцов бетона исследуемых составов, которые твердели в течение 28 суток (рис. 4), с получением практически схожей линейной зависимости.

Рис. 4. Зависимость между тепловыделением модельных смесей и прочностью образцов бетона различного состава на сжатие

Fig. 4. Dependence between the heat emission of model mixtures and the compression strength of various-composition concrete samples

Таким образом, сопоставление данных по тепловыделению при твердении модельных смесей и прочности исследуемых образцов бетона подтверждают положение о прямой зависимости тепловыделения при твердении материалов на основе цемента от их прочности.

Анализ экспериментальных данных показывает, что возможно различное использование результатов определения удельного тепловыделения при твердении в изотермических условиях модельной смеси, отражающей состав исследуемого бетона.

Например, при условии использования одного типа цемента при проектировании составов бетона, оценив удельное тепловыделение модельной смеси при твердении в течение 7 суток, возможно сделать прогноз о прочности бетона как в 7, так и в 28 суток твердения.

Сопоставив результаты тепловыделения в изотермических условиях модельной смеси с содержанием цемента в проектируемой бетонной смеси, возможно рассчитать тепловыделение бетона, которое возникнет в строительных конструкциях при повышении или уменьшении содержания цемента в бетоне.

При необходимости замены цемента в бетонной смеси на цемент иного типа или состава, сопоставлении тепловыделения при твердении модельной смеси, отражающей исходный состав бетона, и тепловыделения при твердении модельной смеси, отражающей состав бетона с новым цементом, возможно сделать заключение о целесообразности данного действия с прогнозом прочности исследуемых бетонов.

Влияние различных химических и минеральных добавок на процесс твердения бетона также можно оценить путем сопоставления результатов тепловыделения модельной смеси, отражающей исходный состав исследуемого бетона, с тепловыделением модельной смеси, отражающей состав бетона с различными добавками, с возможностью прогноза прочности бетона в разные сроки твердения.

Заключение

На основании результатов выполненной экспериментальной работы можно сделать следующие выводы.

1. Тепловыделение бетона в изотермических условиях возможно измерять путем определения тепловыделения при твердении в изотермических условиях модельных смесей, отражающих состав исследуемого бетона.

2. Оптимальный размер фракций частиц песка и щебня для изготовления данных модельных смесей составляет от 0,16 до 0,315 мм.

3. Результаты тепловыделения при твердении в изотермических условиях смесей, моделирующих составы бетона, находятся в прямой зависимости от прочности исследуемых составов бетона, что подтверждает надежность предлагаемого метода определения тепловыделения бетона.

4. Разработанный метод определения тепловыделения бетона в изотермических условиях значительно облегчит и ускорит подбор различных составов бетона. Результаты определения удельного тепловыделения позволят сделать прогноз прочности исследуемых составов бетона, изучить влияние модифицирующих добавок на набор прочности бетона. Особенно перспективно применение разработанного метода для определения влияния добавок, действие которых в составе бетона малоизучено, например различных техногенных материалов, продуктов рециклинга строительных материалов и других.

Список литературы

1. Linderoth O., Wadsö L., Jansen D. Long-term cement hydration studies with isothermal calorimetry. Cement and Concrete Research. 2021;141:106344. https://doi.org/10.1016/j.cemconres.2020.106344

2. Scrivener K., Ouzia A., Juilland P., Kunhi Mohamed A. Advances in understanding cement hydration mechanisms. Cement and Concrete Research. 2019;124:105823. https://doi.org/10.1016/j.cemconres.2019.105823

3. Ушеров-Маршак А.В. Калориметрия цемента и бетона. Избранные труды. Харьков: Факт; 2002.

4. Мчедлов-Петросян О.П., Урженко А.М. Тепловыделение при твердении вяжущих веществ и бетонов. Москва: Стройиздат; 1984.

5. De Weerdt K., Ben Haha M., Le Saout G., Kjellsen K.O., Justnes H., Lothenbach B. Hydration mechanisms of ternary Portland cements containing lime stone powder and fly ash. Cement and Concrete Research. 2011;41:279–291. https://doi.org/10.1016/j.cemconres.2010.11.014

6. Jansen D., Goetz-Neunhoeffer F., Lothenbach B., Neubauer J. The early hydration of ordinary Portland cement (OPC): an approach comparing measured heat flow with calculated heat flow from QXRD. Cement and Concrete Research. 2012;42(1):134–138. https://doi.org/10.1016/j.cemconres.2011.09.001

7. Berodier K., Scrivener K. Evolution of pore structure in blended systems. Cement and Concrete Research. 2015;73:25–35. https://doi.org/10.1016/j.cemconres.2015.02.025

8. Sivasundaram V., Carette G.G., Malhotra V.M. Long-term strength development of high-volume fly ash concrete. Cement & Concrete Composites. 1990;12(4): 263–270. https://doi.org/10.1016/0958-9465(90)90005-i

9. Ding X., Li C., Xu Y., Li F., Zhao S. Experimental study on long-term compressive strength of concrete with manufactured sand. Construction and Building Materials. 2016;108:67–73. https://doi.org/10.1016/j.conbuildmat.2016.01.028

10. Запорожец И.Д., Окороков С.Д., Парийский А.А. Тепловыделение бетона. – Москва: Издательство литературы по строительству; 1966.

11. Wadsö L. An experimental comparison between isothermal calorimetry, semi-adiabatic calorimetry and solution calorimetry for the study of cement hydration. Nordtest Techn. Report 522 [Internet]. 2003. Available at: http://www.nordtest.info/wp/2003/03/28/an-experimental-comparison-between-isothermal-calorimetry-semi-adiabatic-calorimetry-and-solution-calorimetry-for-the-study-of-cement-hydration-nt-tr-522/

12. Wadsö L. Operational issues in isothermal calorimetry. Cement and Concrete Research. 2010;40(7):1129– 1137. https://doi.org/10.1016/j.cemconres.2010.03.017

13. Bogner A., Link J., Baum M., Mahlbacher M., Gil-Diaz T., Lutzenkirchen J., et al. Early hydration and microstructure formation of Porland cement paste studied by oscillation rheology, isothermal calorimetry, 1H NMR relaxometry, conductance and SAXS. Cement and Concrete Research. 2020;130:105977. https://doi.org/10.1016/j.cemconres.2020.105977

14. De Matos P.R., Prudencio Jr. L.R., Pilar R., Gleize P.J.P., Pelisser F. Use of recycled water from mixer truck wash in concrete: effect on the hydration, fresh and hardened properties. Construction and Building Materials. 2020;230:116981. https://doi.org/10.1016/j.conbuildmat.2019.116981

15. John E., Epping J.D., Stephan D. The influence of the chemical and physical properties of C-S-H seed o their potential to accelerate cement hydration. Construction and Building Materials. 2019;228:116723. https://doi.org/10.1016/j.conbuildmat.2019.116723

16. Frølich L., Wadsö L., Sandberg P. Using isothermal calorimetry to predict one day mortar strengths. Cement and Concrete Research. 2016;88:108–113. https://doi.org/10.1016/j.cemconres.2016.06.009

17. Königsberger M., Carette J. Validated hydration model for slag-blended cement based on calorimetry measurements. Cement and Concrete Research. 2020;128:105950. https://doi.org/10.1016/j.cemconres.2019.105950

18. Pichler C., Lackner R. Post-peak decelerating reaction of Portland cement: monitoring by heat flow calorimetry, modelling by Elovich-Landsberg model and reaction-order model. Construction and Building Materials. 2020;231:117107. https://doi.org/10.1016/j.conbuildmat.2019.117107

19. Parrott L.J., Geiker M., Gutteridge W.A., Killoh D. Monitoring Portland cement hydration: comparison of methods. Cement and Concrete Research. 1990;20(6):919–926. https://doi.org/10.1016/0008-8846(90)90054-2

20. Wadsö L. Temperature changes within samples in heat conduction calorimeters. Thermochimica Acta. 2001;366(2):121–127. https://doi.org/10.1016/s0040-6031(00)00738-3

Об авторах

Н. В. БаранникРоссия

Наталья Валерьевна Баранник, руководитель группы физико-химических испытаний строительных материалов отдела подготовки и проведения экспериментальных работ № 29

2-я Институтская ул., д. 6, г. Москва, 109428

С. В. Котов

Россия

Сергей Владимирович Котов, канд. техн. наук, зам. руководителя группы физико-химических испытаний строительных материалов отдела подготовки и проведения экспериментальных работ № 29,

2-я Институтская ул., д. 6, г. Москва, 109428

Е. С. Потапова

Россия

Елена Станиславовна Потапова, главный специалист группы физико-химических испытаний строительных материалов отдела подготовки и проведения экспериментальных работ № 29,

2-я Институтская ул., д. 6, г. Москва, 109428

С. С. Малахин

Россия

Сергей Сергеевич Малахин, главный специалист группы физико-химических испытаний строительных материалов отдела подготовки и проведения экспериментальных работ № 29,

2-я Институтская ул., д. 6, г. Москва, 109428

Дополнительные файлы

Рецензия

Для цитирования:

Баранник Н.В., Котов С.В., Потапова Е.С., Малахин С.С. Определение тепловыделения бетона при его твердении в изотермических условиях. Вестник НИЦ «Строительство». 2022;33(2):44-62. https://doi.org/10.37538/2224-9494-2022-2(33)-44-62

For citation:

Barannik N.V., Kotov S.V., Potapova E.S., Malakhin S.S. Determination of the concrete heat emission during its hardening in isothermal conditions. Bulletin of Science and Research Center of Construction. 2022;33(2):44-62. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-44-62