Перейти к:

Оценка возможности использования щебня по ГОСТ 32703 для производства бетонов общегражданского строительства

https://doi.org/10.37538/2224-9494-2022-2(33)-194-212

Аннотация

Введение. С введением в действие ГОСТ 32703–2014 «Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования» для предприятий горнопромышленного комплекса, выпускающих щебень из плотных горных пород, возникла проблема обеспечения выпуска продукции по двум существенно различающимся стандартам. Сложность сбалансированного подхода к планированию производства и поддержанию складских запасов в этой ситуации естественным образом формулирует запрос предприятий-производителей на решение вопроса о возможности использования щебня по ГОСТ 32703 для производства строительных работ, бетонных смесей и бетонов для общегражданского строительства.

Целью работы была формулировка заключения о возможности расширения области применения щебня по ГОСТ 32703 для изготовления бетонов общегражданского строительства.

Материалы и методы. В качестве крупного заполнителя для бетонов при выполнении работы использовались щебни по ГОСТ 8267 и ГОСТ 32703 из плотных горных пород различного генезиса – гранита, габбро-диабаза и плотного известняка. Работа осуществлялась путем сопоставительных испытаний бетонных смесей и бетонов, изготовленных с использованием щебня из пород одного месторождения, но классифицированного по двум разным стандартам. Основные показатели качества бетонных смесей определялись соответствующими методами по ГОСТ 10181, физико-механические показатели бетонов – по ГОСТ 10180.

Результаты. В результате проведенных работ показана определенная сопоставимость технологических показателей качества бетонных смесей и физико-механических характеристик бетонов, изготовленных с использованием щебня, классифицированного по разным стандартам, но обладающего примерно равными показателями содержания зерен пластинчатой и игловатой формы.

Выводы. По результатам проведенной работы сформулированы предложения по возможности использования щебня по ГОСТ 32703 при производстве бетонов для нужд общегражданского строительства при определенных условиях. Указаны принципиальные проблемы одновременного применения двух стандартов на щебень для производства бетонов.

Для цитирования:

Фаликман В.Р., Сиротин П.Н. Оценка возможности использования щебня по ГОСТ 32703 для производства бетонов общегражданского строительства. Вестник НИЦ «Строительство». 2022;33(2):194-212. https://doi.org/10.37538/2224-9494-2022-2(33)-194-212

For citation:

Falikman V.R., Sirotin P.N. Prospects of using crushed stone in accordance with GOST 32703 to produce concrete for general civil construction. Bulletin of Science and Research Center of Construction. 2022;33(2):194-212. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-194-212

Введение

С введением в действие в 2015 г. ГОСТ 32703-2014 «Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования» промышленность нерудных строительных материалов постепенно наращивает выпуск щебня по этому стандарту для применения в строительстве, ремонте, капитальном ремонте, реконструкции и содержании автомобильных дорог общего пользования. С учетом того, что индустрия дорожного и транспортного строительства в настоящее время является самым крупным потребителем и производителем щебня (с долей порядка 60 %), следует ожидать, что несмотря на определенные сложности переходного периода, в ближайшем будущем значительная часть щебня и гравия из горных пород со средней плотностью зерен от 2 до 3 г/см 3 будет производиться в соответствии с новым стандартом.

Наличие двух стандартов, существенно различающихся по подходам и требованиям, увеличивает издержки предприятий промышленности нерудных строительных материалов, что также негативно сказывается на экономической эффективности всего строительного комплекса (как автодорожного, так и общегражданского). В то же время известно, что нормативные документы развитых стран устанавливают для применения в общегражданском строительстве требования к показателям и методам оценки зернового состава крупного заполнителя, аналогичные требованиям ГОСТ 32703. Таким образом, принципиальным препятствием для использования в общегражданском строительстве щебня, выпускаемого по ГОСТ 32703, является отсутствие надежных обоснований возможности имплементации этого стандарта в существующую систему нормативных документов для промышленного и гражданского строительства (нормы проектирования, связанные стандарты и т. д.).

Действующая редакция ГОСТ 32703 в значительной мере учитывает положения международных стандартов ISO, региональных стандартов EN и ASTM, но существенно отличается по перечню основных нормируемых параметров и методов их определения от действующего ГОСТ 8267 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия». Формат настоящей статьи не позволяет представить детальный анализ различий показателей качества, нормативных требований и методов испытаний, устанавливаемых ГОСТ 8267 и ГОСТ 32703, однако можно указать, что одним из основных различий указанных стандартов является различие в нормативных требованиях к зерновому (гранулометрическому) составу щебня.

Различия в форме и номинальном размере отверстий оказывают существенное влияние на результаты рассева. Для одной и той же пробы результат рассева на ситах с круглой и квадратной формой ячеек одного номинального размера будут давать результаты, различающиеся тем сильнее, чем больше форма зерен анализируемой пробы отличается от тел постоянной ширины. В предельном случае для зерен пластинчатой и игловатой формы при рассеве на ситах с квадратными отверстиями возникает вероятность прохода зерен с размером в минимальном сечении, примерно равным диагонали квадрата, т. е. √2 ≈ 1,414 номинального размера (т. е. модулю шкалы). С учетом того, что даже для I группы щебня допустимо содержание зерен пластинчатой (лещадной) и игловатой формы вплоть до 10 % по массе включительно, вероятность прохода таких зерен через отверстие квадратной формы выше.

Различие в используемых рядах контрольных сит оказывает влияние и на результаты испытаний методами, основанными на оценке потерь массы контрольной пробы при испытаниях вследствие тех или иных воздействий (к примеру, воздействия циклов замораживания/оттаивания, насыщения/высушивания, истирания или дробления в цилиндре).

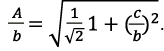

Достаточно просто геометрически оценить сопоставимость значений номинальных размеров ячеек квадратной и круглой формы (рис. 1).

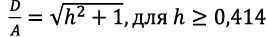

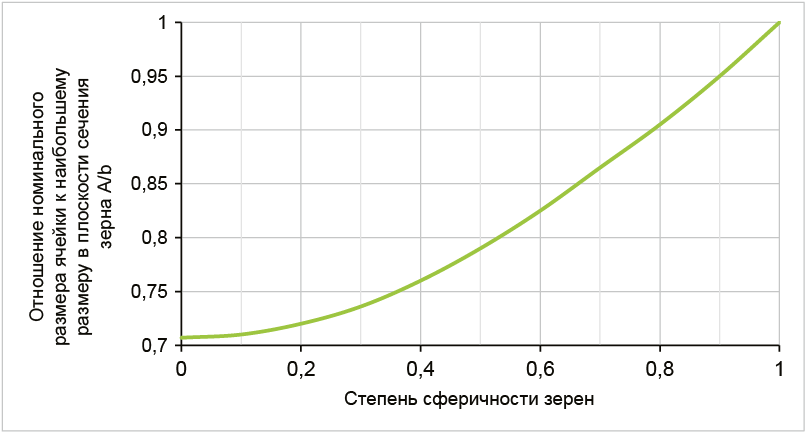

Отношение номинального размера ячейки к наибольшему размеру в плоскости проекции зерна A/b от степени сферичности сечения зерна может быть представлено в виде соответствующей зависимости или графически (рис. 2):

(1)

(1)

Эта же зависимость отражает и коэффициент отношения размеров ячеек круглой и квадратной формы, который в зависимости от пропорций зерен в наименьшем сечении будет составлять от 0,71 для очень плоских зерен и до 1,0 для сфер (т. е. отношение сопоставимых сит круглой d и квадратной формы A будет равным D/A = 1–1,41). При этом очевидно, что значительное влияние на вероятность прохода зерна через отверстие контрольного сита будет оказывать не только размеры в минимальном сечении, но и в более значительной степени форма зерен.

На данный момент этот вопрос редко рассматривается в инженерной практике, но в ряде отраслей накоплен существенный массив эмпирических данных по сопоставлению результатов определения зернового состава различных материалов при использовании контрольных сит с круглой и квадратной формой отверстий.

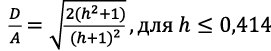

В работе [2] предложены следующие зависимости для расчета соответствия круглых и квадратных ячеек сит для прохода зерна прямоугольной формы:

,(2)

,(2)

.(3)

.(3)

Для широкой номенклатуры дробленых горных пород соотношение D/A было экспериментально определено как находящееся в пределах 1,15–1,42, что удовлетворительно соответствует результатам 1,08–1,41 при расчете по уравнениям 1–3.

В работе [3] представлены результаты тщательных экспериментов с рассевом продуктов дробления горных пород и антрацита (табл. 1).

Схожие результаты показаны экспериментальными работами и других авторов. Так, Rothfuchs [4] показал, что значение D/A колеблется в пределах от 1,42 для ячеек номинальным размером 1 мм до 1,15 для ячеек 70 мм; Roesler [4] указывает среднее значение 1,23 при ситовом анализе известняков и цинкосодержащих руд; Yancey и Zane установили такое же значение для продуктов дробления антрацита [4].

Специалисты АО «ВНИИСтройдормаш» рекомендуют при работе на решетах с круглыми и прямоугольными отверстиями применять следующие переходные коэффициенты:

Lкр = 1,25 × Lкв при грохочении щебня;

Lкв = 1,15 × Lкв при грохочении гравия;

Lпр = 0,8 × Lкв,

где: Lкр – диаметр круглого отверстия;

Lкв – размер квадратного отверстия;

Lпр – ширина прямоугольного отверстия.

В Технических рекомендациях по устройству и ремонту дорожных конструкций с применением асфальтобетона [5], разработанных ГУП «НИИМосстрой», предложено соотношение размеров сит с квадратными и круглыми отверстиями (табл. 2).

Компанией W. S. Tyler (производитель лабораторного и промышленного оборудования для классификации зернистых и порошковых материалов) предложена следующая таблица примерного соответствия лабораторных сит с круглой и квадратной формой ячеек (табл. 3).

Важная работа по оценке возможности сопоставления фракций щебня по ГОСТ 32703 и ГОСТ 8267 выполнена в лаборатории ОЦК ФАУ «РОСДОРНИИ». На VII ежегодной конференции «Рынок щебня России», которая прошла 9 и 10 июня 2021 года, М. Славуцким были представлены результаты серии испытаний по разработке методики классификационной оценки по ГОСТ 32703 щебня, выпущенного по ГОСТ 8267 [7]. При разработке методики использовались теоретически полученные дисперсии размеров зерен щебня различного качества и различной широты фракций. В частности, было установлено соответствие между определенными фракциями щебня, классифицированными по ГОСТ 8267, и смесями фракций по ГОСТ 32703-2014 (табл. 4).

Таблица 1

Эквивалентные значения номинального размера круглых D, квадратных A и щелевидных B ячеек (приводится по [3])

Table 1

Equivalent values of nominal size of circular D, square A, and slot-shaped B sieve openings (according to [3])

|

Материал |

Размер |

Отношение D/A |

Отношение D/B |

|

|

дюйм |

мм |

|||

|

Известняк рядовой |

½–¾ |

12,7–19,1 |

1,16 |

1,45 |

|

Известняк высокопрочный |

½–¾ |

12,7–19,1 |

1,19 |

1,78 |

|

Кварцит |

⅜–½ |

9,5–12,7 |

1,19 |

1,68 |

|

Базальт |

½–¾ |

12,7–19,1 |

1,16 |

1,55 |

|

½–¾ |

12,7–19,1 |

1,17 |

1,54 |

|

|

Гранит |

½–¾ |

12,7–19,1 |

1,16 |

1,45 |

|

½–¾ |

12,7–19,1 |

1,17 |

1,48 |

|

|

½–¾ |

12,7–19,1 |

1,17 |

1,47 |

|

|

Гравий |

½–¾ |

12,7–19,1 |

1,20 |

1,73 |

|

Доменный шлак |

⅝–⅞ |

15,9–22,2 |

1,16 |

1,44 |

Таблица 2

Соотношение размеров сит с квадратными и круглыми отверстиями

Table 2

Ratio of sieve sizes with square and circular openings

|

Размер сита, мм |

Размер сита, мм |

|

квадратное |

круглое |

|

31,5 |

40,0 |

|

28,0 |

35,0 |

|

24,0 |

30,0 |

|

20,0 |

25,0 |

|

16,0 |

20,0 |

|

12,0 |

15,0 |

|

8,0 |

10,0 |

|

4,0 |

5,0 |

Таблица 3

Соответствие лабораторных сит с квадратной и круглой формой ячеек (по данным [6])

Table 3

Correlation of laboratory sieves with square and circular openings (according to [6])

|

Номинальный размер ячейки контрольного сита при форме отверстий |

Отношение диаметра круглой ячейки к номинальному отверстию квадратной ячейки |

|||

|

□ |

○ |

|||

|

дюйм |

мм |

дюйм |

мм |

|

|

4 |

101,6 |

4,75 |

120,65 |

1,1875 |

|

3,75 |

95,25 |

4,5 |

114,3 |

1,2 |

|

3,5 |

88,9 |

4,25 |

107,95 |

1,214286 |

|

3,3125 |

84,1375 |

4 |

101,6 |

1,207547 |

|

3,125 |

79,375 |

3,75 |

95,25 |

1,2 |

|

3 |

76,2 |

3,5 |

88,9 |

1,166667 |

|

2,75 |

69,85 |

3,25 |

82,55 |

1,181818 |

|

2,5 |

63,5 |

3 |

76,2 |

1,2 |

|

2,25 |

57,15 |

2,75 |

69,85 |

1,222222 |

|

2,125 |

53,975 |

2,5 |

63,5 |

1,176471 |

|

2 |

50,8 |

2,375 |

60,325 |

1,1875 |

|

1,875 |

47,625 |

2,25 |

57,15 |

1,2 |

|

1,75 |

44,45 |

2 |

50,8 |

1,142857 |

|

1,5 |

38,1 |

1,75 |

44,45 |

1,166667 |

|

1,25 |

31,75 |

1,5 |

38,1 |

1,2 |

|

1,125 |

28,575 |

1,375 |

34,925 |

1,222222 |

|

1 |

25,4 |

1,25 |

31,75 |

1,25 |

|

0,875 |

22,225 |

1 |

25,4 |

1,142857 |

|

0,75 |

19,05 |

0,875 |

22,225 |

1,166667 |

|

0,625 |

15,875 |

0,75 |

19,05 |

1,2 |

|

0,5 |

12,7 |

0,625 |

15,875 |

1,25 |

|

0,375 |

9,525 |

0,5 |

12,7 |

1,333333 |

|

0,3125 |

7,9375 |

0,375 |

9,525 |

1,2 |

|

0,25 |

6,35 |

0,3125 |

7,9375 |

1,25 |

|

0,1875 |

4,7625 |

0,25 |

6,35 |

1,333333 |

|

0,15625 |

3,96875 |

0,1875 |

4,7625 |

1,2 |

|

0,09375 |

2,38125 |

0,125 |

3,175 |

1,333333 |

Таблица 4

Сопоставимые фракции щебня по ГОСТ 8267 и ГОСТ 32703 [7]

Table 4

Comparable fractions of crushed stone according to GOST 8267 and GOST 32703 [7]

|

Классификация щебня по ГОСТ 8267–93 |

Соответствующая классификация щебня по ГОСТ 32703–2014 |

|

Фракция 5–10 |

Смесь фракции 4,0–8,0 марки 90/10 |

|

Фракция 10–15 |

Смесь фракции 8,0–16,0 марки 90/10 |

|

Фракция 15–20 |

Смесь фракции 11,2–22,4 марки 90/20 |

При этом следует понимать, что помимо зернового состава не менее важное значение для щебня, используемого для изготовления бетонных смесей и бетонов, имеет форма зерен.

В целом распределение размеров зерен горных пород после дробления является логнормальным [8][9]; для пород неоднородных, при существенных отличиях физико-механических характеристик составляющих минералов это распределение может приобретать полимодальный характер [10]. С практической точки зрения логнормальное распределение продуктов дробления позволяет предполагать отсутствие существенных различий в процентном выходе сопоставимых фракций щебня при использовании одного и того же типа дробильного оборудования.

При этом различия в основном принципе действия используемого дробильного оборудования способно оказывать существенное влияние на форму зерен продуктов измельчения горных пород [11]. К сожалению, за исключением небольшого числа публикаций в научно-инженерной практике отсутствует систематизированная информация о распределении формы зерен при дроблении, и наибольшая проблема заключается в отсутствии общего метода испытания, согласованного и применяемого на международном уровне.

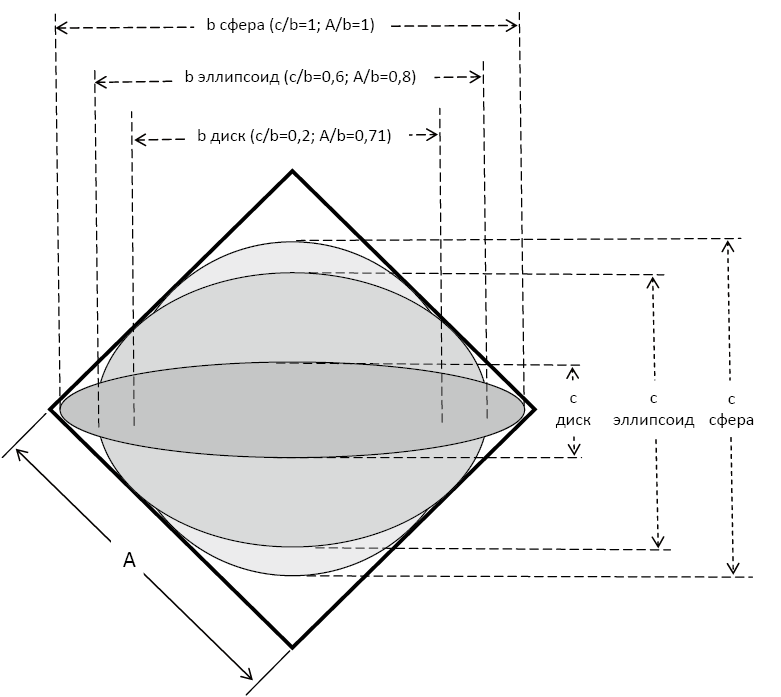

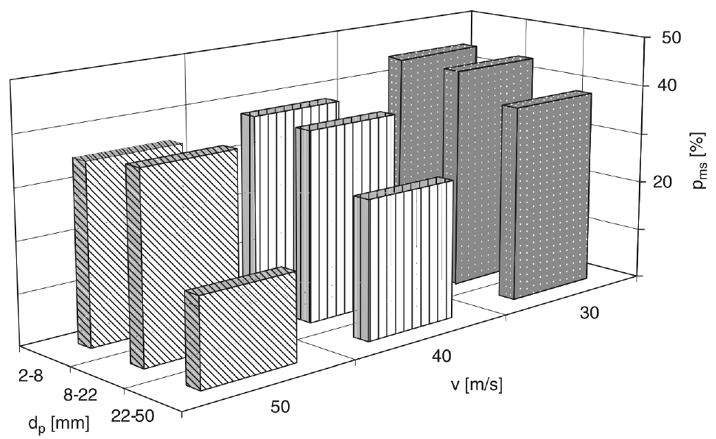

Между тем различия в распределении зерен по форме после дробления могут носить существенный характер и особенно важно заметить, что из практического опыта известно, что увеличение доли выхода зерен неправильной формы наиболее характерно для мелких фракций (рис. 3).

Рис. 1. Пропорции зерна (проекций наименьшего сечения зерна) и квадратной ячейки сита (приводится по [1])

Fig. 1. Ratio of particles (projections of the smallest particle section) and a square sieve opening (according to [1])

Рис. 2. Зависимость отношения номинального размера квадратной ячейки к наибольшему размеру в плоскости проекции проходящего зерна от степени сферичности зерен

Fig. 2. Correlation between the ratio of the nominal size of square sieve opening to the largest size in projection plane of a passing particle and the degree of particle sphericity

Рис. 3. Процентная доля pms зерен неправильной формы внутри каждой из фракции dp продуктов дробления в зависимости от скорости удара (загрузка – кубовидный диабаз, ударный способ измельчения, приводится по [11])

Fig. 3. Percentage of irregular particles pms within each fraction dp of crushing products depending on the velocity of impact (load – cube-shaped diabase, impact crushing, according to [11])

Цель

Целью выполнения настоящей работы являлось получение экспериментальных данных для оценки влияния зернового состава щебня, производимого из плотных горных пород одного месторождения по ГОСТ 8267 и ГОСТ 32703, на показатели качества бетонных смесей и бетонов, а также формулировка предложений по внесению изменений в существующую нормативную базу для расширения областей применения щебня по ГОСТ 32703 в гражданском строительстве.

Материалы и методы

Для приготовления бетонных смесей контрольных составов использовался портландцемент ПЦ ЦЕМ I 52,5 н (ООО «Южно-Уральская ГПК»), с удельной поверхностью 3800 см 2/г, нормальной густотой НГ = 27,5 %.

В качестве минеральной добавки для изготовления бетона класса B60 W20 использовался микрокремнезем конденсированный, производства ПАО НЛМК (Новолипецкий металлургический завод).

В качестве мелкого заполнителя использовался песок строительный по ГОСТ 8736, производства ООО «Облнерудпром», карьер Подгоринский.

Для проведения экспериментальной части работы были отобраны пробы щебня ряда предприятий-производителей, изготавливаемые из плотных горных пород одного месторождения по двум рассматриваемым стандартам (табл. 5).

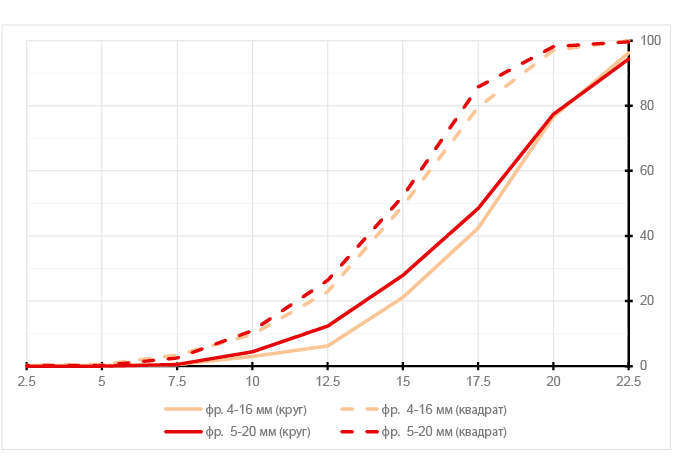

С целью оценки влияния формы ячеек контрольных сит в дополнение к стандартным испытаниям крупного заполнителя был произведен рассев отобранных аналитических проб с использованием набора сит с шагом 2,5 мм (рис. 4–6).

Анализ результатов рассева позволяет сделать вывод об отсутствии качественного изменения в характере распределения зерен по размерам при изменении формы отверстий контрольных сит. Ожидаемо, что при переходе от рассева на ситах с круглыми отверстиями к ситам с квадратными отверстиями кривые гранулометрического состава смещаются влево, отражая увеличение прохода зерен для одного номинального размера ячеек, тем не менее сам характер кривой меняется не столь существенно.

Рассматривая результаты определения зернового состава сопоставимых, на наш взгляд, фракций щебня по ГОСТ 8267 и ГОСТ 32703 (5–10 и 4–8 мм, 10–20 и 8–16 мм, 5–20 и 4–16 мм), можно также отметить сходство кривых распределения размеров зерен, отражающее, вероятнее всего, индивидуальные особенности используемого дробильно-классификационного комплекса оборудования для каждого предприятия.

Анализ распределения доли зерен при проведении ситового анализа с повышенной дискретностью (шагом между номинальными размерами ячеек 2,5 мм) демонстрирует существенные различия между щебнями из различных горных пород. При этом представленные результаты определения зернового состава позволяют предполагать возможность использования переходных коэффициентов для сит с различной формой ячеек для продукции предприятий-производителей щебня из плотных горных пород, чей технологический цикл при дроблении и классификации обеспечивает нормальное распределение зерен по размеру.

Приготовление бетонных смесей производили в вертикальном смесителе принудительного действия Pemat Zyklos ZK 30 HE, а также в планетарном бетоносмесителе принудительного действия «Компас 300». Проведение испытаний по определению физико-механических характеристик бетонов осуществляли в соответствии с методами испытаний, установленными в соответствующих стандартах.

Результаты

В табл. 6 приведены номинальные составы бетонных смесей, изготовленных с использованием полученных проб щебня, а также результаты определения их основных технологических показателей.

Показатели подвижности бетонных смесей внутри каждой пары серий (с использованием для приготовления бетонной смеси щебня по ГОСТ 8267 и ГОСТ 32703) находились в пределах допустимых отклонений заданных показателей удобоукладываемости по ГОСТ 7473.

Плотность бетонных смесей, пористость (объем вовлеченного воздуха), показатели расслаиваемости и сохраняемости подвижности бетонной смеси также находились в пределах, устанавливаемых ГОСТ 7473.

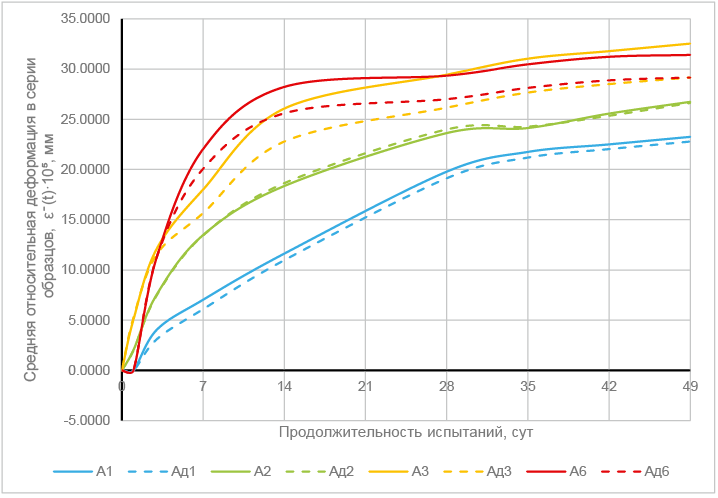

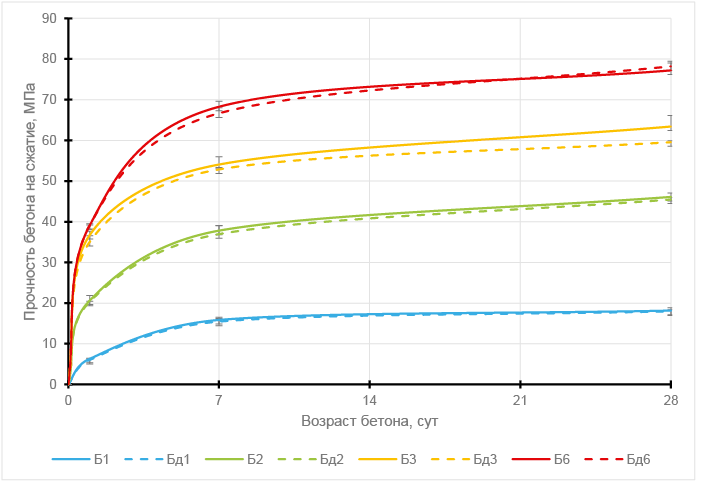

На рис. 7 приведены графики, представляющие темпы набора прочности бетонов составов А1–Ад6.

Составы бетонов А1–Ад1, А2–Ад2, А3–Ад3 демонстрируют идентичную картину скорости твердения. Бетон состава Ад6 показал несколько большую прочность на сжатие (в возрасте 28 суток – 104,8 % прочности на сжатие бетона состава А6 на гранитном щебне по ГОСТ 8267), тем не менее относительная величина прироста невелика. Если рассматривать образцы серий А6 и Ад6 как единую серию, то среднее значение прочности на сжатие составит 78,5 МПа, стандартное отклонение S 2 = 2,56 при коэффициенте вариации Vc = 3,26 %.

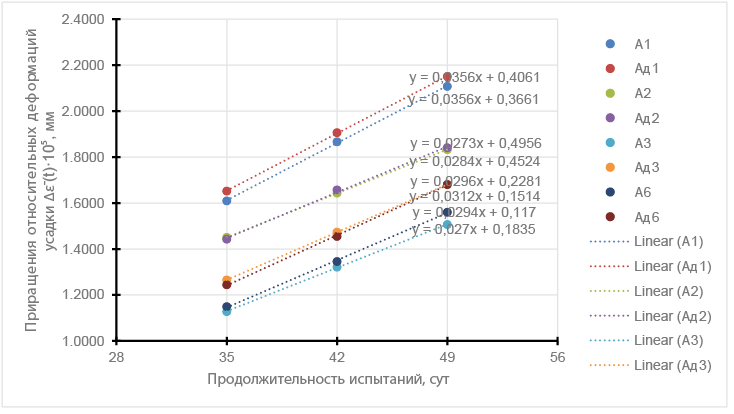

На рис. 8 представлены в графическом виде результаты определения относительных деформаций усадки бетонов на гранитном щебне. Парные составы А1–Ад1 и А2–Ад2, изготовленные при расходах цемента 200 и 350 кг соответственно, демонстрируют схожее поведение во все сроки наблюдения. Значения относительных деформаций усадки внутри парных серий бетонов составов А3–Ад3 и А6–Ад6 различаются существеннее, хотя характер темпа приращения деформаций позволяет прогнозировать отсутствие качественных различий в более поздние сроки наблюдений.

С определенной осторожностью, ввиду сравнительно малых сроков проведения испытаний, можно попробовать оценить предельные значения деформаций усадки еус (∞) путем построения диаграммы «приращения относительных деформаций усадки – продолжительность проведения испытаний» в соответствии с п. 5.6 ГОСТ 24544. Соответствующая диаграмма приведена на рис. 9. Результаты определения вида уравнения прямой регрессии и рассчитанные предельные значения деформаций усадки приведены в табл. 7.

Рис. 4. Изменения значений прохода через контрольные сита с различной формой ячеек при рассеве гранитного щебня различных фракций по ГОСТ 8267 и ГОСТ 32703

Fig. 4. Changes in percentage passing against test sieves with different openings when screening crushed stone from granite of various fractions according to GOST 8267 and GOST 32703

Рис. 5. Изменения значений прохода через контрольные сита с различной формой ячеек при рассеве щебня из габбро-диабаза различных фракций по ГОСТ 8267 и ГОСТ 32703

Fig. 5. Changes in percentage passing against test sieves with different openings when screening crushed stone from gabbro-diabase of various fractions according to GOST 8267 and GOST 32703

Рис. 6. Изменения значений прохода через контрольные сита с различной формой ячеек при рассеве щебня из известняка различных фракций по ГОСТ 8267 и ГОСТ 32703

Fig. 6. Changes in percentage passing against test sieves with different openings when screening crushed stone from limestone of various fractions according to GOST 8267 and GOST 32703

Рис. 7. Темпы набора прочности на сжатие бетонов, изготовленных на гранитном щебне

Fig. 7. Rate of compression strength of granite concrete

Рис. 8. Относительные деформации усадки бетонов, изготовленных на гранитном щебне

Fig. 8. Relative shrinking deformations of granite concrete

Рис. 9. Диаграмма определения предельных деформаций усадки бетонов, изготовленных на гранитном щебне

Fig. 9. Scheme of ultimate shrinking deformations of granite concrete

Результаты определения деформативных характеристик и показателей, определяющих долговечность конструкций из бетонов составов А1–Ад6, приведены в табл. 8.

Таблица 5

Основные физико-механические характеристики использованного щебня

Table 5

Mechanical and physical properties of the used crushed stone

|

№ |

Щебень |

ГОСТ |

Фракция |

Насыпная плотность, кг/м 3 |

Средняя плотность зерен, г/см 3 |

Содержание пластинчатых и игловатых зерен, % |

Дробимость, % (марка по дробимости) |

|

1 |

Гранит Прионежский карьер, п. Деревянка, Республика Карелия |

8267 |

5–10 |

1347 |

2,74 |

13,2 (группа 2) |

12,44 (М1200) |

|

2 |

8267 |

10–20 |

1373 |

2,75 |

10,5 (группа 2) |

14,33 (М1200) |

|

|

3 |

32703 |

4–8 |

1364 |

2,74 |

14,8 (группа 2) |

11,69 (М1000) |

|

|

4 |

32703 |

8–16 |

1385 |

2,74 |

11,9 (группа 2) |

13,22 (М1200) |

|

|

5 |

Габбро-диабаз Наволокское месторождение габбро-диабазов, Кондопожский район, Республика Карелия |

8267 |

5–10 |

1620 |

3,03 |

9,2 (группа 1) |

8,55 (М1400) |

|

6 |

8267 |

10–20 |

1604 |

3,05 |

7,9 (группа 1) |

9,7 (М1400) |

|

|

7 |

32703 |

4–8 |

1634 |

3,03 |

8,9 (группа 1) |

7,83 (М1400) |

|

|

8 |

32703 |

8–16 |

1620 |

3,04 |

7,5 (группа 1) |

9,87 (М1200) |

|

|

9 |

Известняк Кашинское месторождение известняков, Свердловская область, ГО Богданович |

8267 |

5–20 |

1350 |

2,71 |

15,7 (группа 3) |

11,7 (М1000) |

|

10 |

32703 |

4–16 |

1348 |

2,71 |

16,1 (группа 3) |

12,5 (М1000) |

Таблица 6

Номинальные составы бетонных смесей

Table 6

Nominal compositions of concrete mixes

|

№ составов |

Номинальный состав бетонной смеси, кг/м 3 |

В/Ц В/(Вяж) |

|||||

|

цемент |

МК |

песок |

щебень |

вода |

добавка |

||

|

А1, Б1, В1 |

200 |

– |

970 |

1000 |

190 |

2,4 |

0,95 |

|

Ад1, Бд1, Вд1 |

200 |

– |

970 |

1000 |

190 |

2,4 |

0,95 |

|

А2, Б2, В2 |

350 |

– |

770 |

1100 |

190 |

1,8 |

0,54 |

|

Ад2, Бд2, Вд2 |

350 |

– |

770 |

1100 |

190 |

1,8 |

0,54 |

|

А3, Б3, В3 |

500 |

– |

530 |

1200 |

190 |

2,2 |

0,38 |

|

Ад3, Бд3, Вд3 |

500 |

– |

530 |

1200 |

190 |

2,2 |

0,38 |

|

А6, Б6, В6 |

440 |

40 |

745 |

1120 |

140 |

4,4 |

0,32 (0,29) |

|

Ад6, Бд6, Вд6 |

440 |

40 |

745 |

1120 |

140 |

4,4 |

0,32 (0,29) |

Таблица 7

Определение предельных значений деформаций усадки бетонов на гранитном щебне

Table 7

Determination of ultimate shrinking deformations of granite concrete

|

№ |

Приращение относительных деформаций усадки, Δε, × 10 5 в возрасте, сут |

Вид уравнения прямой регрессии |

Предельное значение деформаций усадки εус(∞), × 10 5 |

||

|

35 |

42 |

49 |

|||

|

А1 |

1,6092 |

1,8667 |

2,1076 |

y = 0,0356x + 0,4061 |

28,09 |

|

Ад1 |

1,6519 |

1,9064 |

2,1509 |

y = 0,0356x + 0,3661 |

28,09 |

|

А2 |

1,4506 |

1,6430 |

1,8328 |

y = 0,0273x + 0,4956 |

36,63 |

|

Ад2 |

1,4424 |

1,6569 |

1,8405 |

y = 0,0284x + 0,4524 |

35,21 |

|

А3 |

1,1279 |

1,3216 |

1,5063 |

y = 0,0296x + 0,2281 |

33,78 |

|

Ад3 |

1,2656 |

1,4737 |

1,6806 |

y = 0,0312x + 0,1514 |

32,05 |

|

А6 |

1,1487 |

1,3454 |

1,5602 |

y = 0,0294x + 0,117 |

34,01 |

|

Ад6 |

1,2445 |

1,4546 |

1,6806 |

y = 0,027x + 0,1835 |

37,04 |

Таблица 8

Деформативные характеристики и показатели, определяющие долговечность конструкций из бетонов на гранитном щебне

Table 8

Deformation properties determining the durability of granite concrete constructions

|

№ |

Призменная прочность Rпр, МПа |

Модуль упругости EϬ, ГПа |

Коэффициент Пуассона μ |

Истираемость бетона, г/см 2 (марка) |

Марка по водонепроницаемости W |

Марка по морозостойкости |

|

А1 |

173,1 |

22,0 |

0,19 |

0,97 (G3) |

W4 |

F100 |

|

Ад1 |

175,1 |

22,4 |

0,19 |

1,00 (G3) |

W4 |

F100 |

|

А2 |

369,5 |

34,3 |

0,18 |

0,77 (G2) |

W10 |

F150 |

|

Ад2 |

384,7 |

33,5 |

0,19 |

0,75 (G2) |

W10 |

F150 |

|

А3 |

539,5 |

41,5 |

0,17 |

0,59 (G1) |

W16 |

F200 |

|

Ад3 |

573,0 |

40,5 |

0,18 |

0,62 (G1) |

W16 |

F200 |

|

А6 |

715,3 |

40,4 |

0,17 |

0,47 (G1) |

W20 |

F300 |

|

Ад6 |

734,9 |

42,6 |

0,17 |

0,45 (G1) |

W20 |

F300 |

На рис. 10 и 11 представлены графики набора прочности для составов бетонов, изготовленных с использованием щебня из габбро-диабаза и известняка, по результатам испытаний прочности на сжатие в возрасте 1, 7 и 28 суток.

Рис. 10. Темпы набора прочности на сжатие бетонов, изготовленных на щебне из габбро-диабаза

Fig. 10. Rate of compression strength of gabbro-diabase concrete

Рис. 11. Темпы набора прочности на сжатие бетонов, изготовленных на щебне из известняка

Fig. 11. Rate of compression strength of limestone concrete

Анализ полученных данных не указывает на наличие какой-либо устойчивой тенденции, ведущей к существенному различию в физико-механических характеристиках бетонов одного состава, изготовленных с использованием щебня из горных пород одного месторождения, но произведенного и классифицированного в соответствии с различными стандартами – ГОСТ 8267 или ГОСТ 32703.

Выводы

По результатам проведенной работы авторы полагают возможным отметить следующее.

‒ Для щебней, произведенных из одной и той же горной породы одного месторождения, но классифицированных по различным стандартам (ГОСТ 8267 или ГОСТ 32703), меняется доля зерен одного размерного класса с очевидной тенденцией к смещению распределения зерен по ГОСТ 32703 в область меньшего размерного класса. При этом сам характер распределения зерен в рамках фракции d/D меняется не столь существенно.

‒ Результаты определения технологических показателей бетонных смесей, изготовленных с использованием равных расходов щебня одного производства, но произведенного по различным стандартам, не демонстрируют существенного различия в фактических значениях.

‒ Результаты определения физико-механических характеристик бетонов, изготовленных с использованием щебня одного производства, также не демонстрируют качественных различий.

С учетом сохранения нормального характера распределения зерен внутри фракций (и, безусловно, исходя из постоянства содержания пластинчатых и игловатых зерен) основной проблемой при переходе к использованию щебня по ГОСТ 32703 для реального производства, вероятнее всего, может быть избыточное содержание фракции 2,5–5 мм в общей смеси заполнителей. При этом этот фактор может учитываться при подборе составов бетонных смесей и бетонов по ГОСТ 27006 путем рассмотрения избытка фракции < 5 мм как содержания мелкого заполнителя в крупном, а также при подборе с варьированием соотношения мелкого и крупного заполнителя в бетоне.

Потенциальной проблемой может быть использование в составах бетонных смесей щебня по ГОСТ 32703 с избыточным содержанием зерен фракции < 5 мм совместно с крупными песками и песками повышенной крупности, однако подобный риск существует и при использовании щебня по ГОСТ 8267.

Необходимо подчеркнуть, что результаты настоящей работы получены при сравнении между собой бетонов, изготовленных с использованием щебней с примерно равным содержанием зерен пластинчатой и игловатой формы. Контроль этого показателя при использовании щебня по ГОСТ 32703 должен осуществляться с повышенным вниманием, с учетом рисков недооценки показателя при использовании метода рассева на щелевидных ситах, особенно фракций с малым размером зерен.

Авторы считают необходимым еще раз подчеркнуть, что наиболее принципиальным вопросом, связанным с возможным расширением области применения щебня по ГОСТ 32703, является проблема использования сит различных типоразмеров. Настоящая работа была ориентирована на получение результатов, позволяющих сформулировать указания по использованию щебня по ГОСТ 32703 в общегражданском строительстве. При этом следует понимать, что это одновременно поднимает вопрос о дополнении либо пересмотре нормативных требований к мелкому заполнителю для бетонов – просто в силу того, что использование сит различных типоразмеров, модуля набора и формы ячеек противоречит самому принципу ситового анализа. В частности, это затрудняет построение единой кривой гранулометрического состава заполнителя, которая может учитываться для выбора оптимального соотношения мелкого и крупного заполнителя при подборе составов бетонных смесей и бетонов.

Авторы полагают, что в дальнейшем вопрос неизбежно должен рассматриваться с точки зрения нормирования требований как к крупному, так и к мелкому заполнителю для бетонов с выработкой решения либо о принятии единого размерного ряда контрольных сит, либо о допустимости использования нескольких размерных рядов (как это, к примеру, сформулировано в ISO 19595:2017 «Природные заполнители для бетонов»). При этом следует понимать, что при возможности выпуска продукции по двум стандартам производители с высокой вероятностью предпочтут выбрать один.

С учетом изложенного, по мнению авторов, окончательное решение о допустимости одновременного действия двух стандартов либо унификации их требований с целью дальнейшего перехода на единый стандарт должно приниматься с учетом суммарного экономического эффекта на весь комплекс строительного производства.

Список литературы

1. Bunte K., Abt S.R. Sampling surface and subsurface particle-size distributions in wadable gravel-and cobble-bed streams for analyses in sediment transport, hydraulics, and streambed monitoring. Gen. Tech. Rep. RMRS-GTR-74. Fort Collins, CO: U.S. Department of Agriculture, Forest Service, Rocky Mountain Research Station; 2001.

2. Alexander M., Mindess S. Aggregates in concrete. CRC Press; 2010.

3. Jansen M.L., Glastonbury J.R. The size separation of particles by screening. Powder technology. 1968;1(6):334– 343. https://doi.org/10.1016/0032-5910(68)80016-6

4. Heywood H. Measurement of the fineness of powdered materials. Proceedings of the Institution of Mechanical Engineers. 1938;140(1):257–347. https://doi.org/10.1243/PIME_PROC_1938_140_020_02

5. ТР 103–07. Технические рекомендации по устройству и ремонту дорожных конструкций с применением асфальтобетона. Москва: НИИМосстрой; 2007.

6. W.S. Tyler [Internet]. Available at: https://wstyler.com/square-opening-wire-mesh/specification-tables/ (accessed 01 September 2021).

7. Славуцкий М. Обоснование возможности классификационной оценки по ГОСТ 32703–2014 щебня, выпущенного в соответствие с ГОСТ 8267–93 [Интернет]. В: Рынок щебня России. Материалы VII ежегодной конференции; 9-10 июня 2021. Режим доступа: https://vk.com/wall-151503804_1907

8. Колмогоров А.Н. О логарифмически нормальном законе распределения размеров частиц при дроблении. Доклады академии наук СССР. 1941;31(2):99–101.

9. Королев В.Ю. О распределении размеров частиц при дроблении. Информатика и ее применение. 2009;3(3):60–68.

10. Матвеев А.И., Борисов В.З. Закономерности формирования гранулометрических характеристик продуктов дробления при многократном динамическом воздействии. Горный информационно-аналитический бюллетень. 2001;(10):243–246.

11. Unland G. The principles of single-particle crushing. Handbook of powder technology. 2007;12:117–225. https://doi.org/10.1016/S0167-3785(07)12007-8

Об авторах

В. Р. ФаликманРоссия

Вячеслав Рувимович Фаликман, д-р материаловедения, канд. хим. наук, действительный член РИА, руководитель Центра научно-технического сопровождения сложных объектов строительства,

2-я Институтская ул., д. 6, к. 5, г. Москва, 109428

П. Н. Сиротин

Россия

Павел Николаевич Сиротин, инженер, ведущий специалист Центра научно-технического сопровождения сложных объектов строительства,

2-я Институтская ул., д. 6, к. 5, г. Москва, 109428

Дополнительные файлы

Рецензия

Для цитирования:

Фаликман В.Р., Сиротин П.Н. Оценка возможности использования щебня по ГОСТ 32703 для производства бетонов общегражданского строительства. Вестник НИЦ «Строительство». 2022;33(2):194-212. https://doi.org/10.37538/2224-9494-2022-2(33)-194-212

For citation:

Falikman V.R., Sirotin P.N. Prospects of using crushed stone in accordance with GOST 32703 to produce concrete for general civil construction. Bulletin of Science and Research Center of Construction. 2022;33(2):194-212. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-194-212