Перейти к:

Технология возведения конструкций каркасов высотных зданий из высокопрочных бетонов классов В60–В100

https://doi.org/10.37538/2224-9494-2022-2(33)-106-121

Аннотация

Введение. В статье представлена реализованная на практике технология возведения конструкций каркасов высотных зданий из высокопрочных бетонов классов В60–В100. Она включает в себя комплекс технологических процессов и учитывает ряд особенностей, наиболее значимые из которых связаны со спецификой высокопрочных бетонов и климатическими условиями производства бетонных работ.

Цель. Определение основных требований к технологии производства бетонных работ и параметров выдерживания монолитных конструкций высотных зданий из высокопрочных бетонов классов В60–В100, в том числе в зимний период, на различных стадиях их возведения.

Материалы и методы. Для достижения поставленной цели проведены исследования влияния изменения температуры твердения от +5 до +50°C на кинетику набора прочности бетонов классов В60, В80 и В100. На основании 15-летнего опыта строительства ММДЦ «Москва-Сити» оптимизированы составы высокопрочных бетонов, выполнен анализ и обобщены основные параметры технологии бетонирования и ухода за конструкциями каркасов высотных зданий, расположенных на высоте до 370 м.

Результаты. Оптимизированы составы высокопрочных бетонов классов В60–В100 из высокоподвижных и самоуплотняющихся бетонных смесей с расходом цемента 350–480 кг/м 3 на основе использования стандартных материалов и органоминеральных модификаторов серии МБ. Выявлена закономерность между прочностью и температурно-временным параметром выдерживания бетона, позволяющая производить предварительную оценку прочностных характеристик высокопрочных бетонов в конструкциях по результатам измерения их температуры. Показано, что системный подход к выдерживанию бетона и уходу за конструкциями сооружения в целом, с вертикальным делением высотного здания на четыре температурные зоны, позволяет снизить вероятность появления термических трещин, связанных с экзотермией бетона и неравномерным разогревом-остыванием конструкций.

Выводы. Установлено, что предложенный комплекс технологических решений, касающихся составов и свойств бетонных смесей и бетонов, технологии бетонирования, методов прогрева и выдерживания бетона конструкций, на различных стадиях их возведения, обеспечивает термическую трещиностойкость на ранней стадии твердения бетона, высокое качество и заданные темпы строительства.

Ключевые слова

Для цитирования:

Каприелов С.С., Шейнфельд А.В., Джалаль А., Зайцев А.С., Амиров Р.А. Технология возведения конструкций каркасов высотных зданий из высокопрочных бетонов классов В60–В100. Вестник НИЦ «Строительство». 2022;33(2):106-121. https://doi.org/10.37538/2224-9494-2022-2(33)-106-121

For citation:

Kaprielov S.S., Sheynfeld A.V., Dzhalal A., Zaitsev A.S., Amirov R.A. A technology of erecting high-rise building frame structures using B60-B100 classes high-strength concretes. Bulletin of Science and Research Center of Construction. 2022;33(2):106-121. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-106-121

Введение

Возведение конструкций каркасов высотных зданий из бетонов классов В60–В100 имеет ряд особенностей, наиболее значимые из которых связаны со спецификой высокопрочных бетонов и климатическими условиями производства бетонных работ, что приводит к необходимости дополнительных требований к составам и свойствам бетонных смесей и бетонов, технологии возведения и выдерживания монолитных конструкций.

Во-первых, монолитные конструкции из высокопрочных бетонов имеют повышенную экзотермию и связанный с ней градиент температуры в массиве конструкций, которые в значительной степени влияют на их термонапряженное состояние, трещиностойкость и кинетику набора прочности [1–4].

Во-вторых, климатические условия на большей части территории России на протяжении 4–7 месяцев можно характеризовать как зимний период, когда среднесуточная температура наружного воздуха ниже +5 °C, а минимальная суточная температура ниже 0 °C, что приводит к особым условиям производства бетонных работ [5–7]. За последние 10–15 лет публикации по технологии зимнего бетонирования в основном связаны с исследованием влияния различных противоморозных добавок на процессы твердения бетонов при отрицательной температуре, способам прогрева бетона конструкций, моделирования процессов теплообмена и оценки напряженного состояния отдельных конструкций [8–10]. При этом работы по комплексу технологических решений, касающихся свойств бетонных смесей и бетонов, технологии бетонирования, методов прогрева и выдерживания бетона, обеспечивающих качество несущих железобетонных конструкций и высокие темпы строительства в зимний период, практически отсутствуют.

Целью данной работы являлось определение основных требований к технологии производства бетонных работ и параметрам выдерживания монолитных конструкций из высокопрочных бетонов классов В60–В100, в том числе и в зимний период, на различных стадиях их возведения, на основании 15-летнего опыта строительства десяти высотных комплексов ММДЦ «Москва-Сити».

Вид, основные характеристики и объем использования высокопрочных бетонов в конструкциях каркасов высотных зданий ММДЦ «Москва-Сити» представлены на рис. 1 и в табл. 1.

Рис. 1. Высотные многофункциональные комплексы ММДЦ «Москва-Сити»:

1 – Эволюция; 2 – Империя; 3 – Город столиц; 4 – Евразия; 5 – Око; 6 – Федерация; 7 – Нева; 8 – Меркурий; 9 – Участок 15

Fig. 1. High-rise multifunctional complexes of the Moscow-City MIBC:

1 – Evolution; 2 – Empire; 3 – City of Capitals; 4 – Eurasia; 5 – Eye; 6 – Federation; 7 – Neva; 8 – Mercury; 9 – Site 15

Таблица 1

Основные характеристики высотных комплексов ММДЦ «Москва-Сити» и объемы использования высокопрочных бетонов

Table 1

Main characteristics of Moscow-City MIBC high-rise complexes and high-strength concrete volumes

|

Наименование многофункциональных комплексов и башен |

Высота*, м |

Этажность* |

Сроки Строительства, гг. |

Проектные классы и объем высокопрочных бетонов, тыс. м3 |

|

МК Эволюция |

266 |

57 |

2012–2013 |

В60 – 39,1 В80 – 27,0 |

|

МК Империя |

257 |

64 |

2007–2009 |

В60 – 45,5 |

|

МК Город Столиц: башня Москва башня Санкт-Петербург |

286 245 |

75 64 |

2006–2008 2006–2008 |

В60 – 98,9 |

|

МК Евразия |

300 |

67 |

2006–2014 |

В60 – 35,0 |

|

МК Око: башня Офисов башня Апартаментов паркинг |

236 338 60 |

49 88 15 |

2011–2014 2011–2015 2011–2016 |

В70 – 28,0 В75 – 16,1 В85 – 19,1 В90 – 16,0 В100 – 21,1 |

|

МК Федерация: башня Восток башня Запад |

370 242 |

95 62 |

2008–2015 2005–2008 |

В60 – 32,6 В80 – 21,4 В90 – 58,3 |

|

МК Нева: башня Офисов башня Апартаментов |

299 342 |

68 79 |

2015–2019 2015–2019 |

В60 – 38,0 В70 – 12,0 В80 – 57,5 В100 – 7,7 |

|

МК Меркурий |

338 |

75 |

2008–2013 |

В60 – 57,0 |

|

МК участок 15 башня 1 башня 2 |

283 283 |

64 64 |

2008–2022 2008–2022 |

В60 – 169,9 В90 – 31,8 |

|

МК IQ-квартал башня 1 башня 2 гостиница |

133 168 83 |

34 43 22 |

2012–2014 2012–2014 2012–2014 |

В60 – 26,9 В70 – 26,8 В90 – 0,7 В100 – 1,2 |

|

ИТОГО |

2005–2022 |

В60…В100 – 887,6 |

Примечание: * – высота и этажность башен дана без учета подземных этажей

Note: * – height and number of floors for towers are given without accounting underground floors

Для достижения цели исследования были поставлены следующие задачи:

- оптимизировать составы высокопрочных бетонов классов В60–В100 из высокоподвижных и самоуплотняющихся бетонных смесей;

- разработать технологию бетонирования конструкций каркасов высотных зданий, расположенных на высоте до 370 м;

- исследовать влияние изменения температуры твердения на кинетику набора прочности бетонов классов В60–В100;

- разработать технологию ухода за конструкциями каркасов высотных зданий из высокопрочных бетонов, позволяющую обеспечить заданные сроки возведения сооружений и высокое качество строительства.

Составы высокопрочных бетонов классов В60–В100

Для возведения густоармированных конструкций каркасов высотных зданий (расход арматуры диаметром от 12 до 40 мм достигал до 850 кг/м 3) использовались высокоподвижные по ГОСТ 7473 (с осадкой нормального конуса ОК = (24 ± 2) см) и самоуплотняющихся по ГОСТ Р 59714 (с расплывом нормального конуса РК = (65 ± 5) см) бетонные смеси с расходом цемента от 350 до 500 кг/м 3 и комплексными органоминеральными модификаторами бетона серии МБ по ГОСТ Р 56178. Модификаторы бетона марок МБ 10-30С А-I-2 и МБ 10-50С А-II-2 в минеральной части содержали микрокремнезем и золу уноса в соотношении 70/30 и 50/50 соответственно, а их органическая часть в количестве 10 % по массе состояла из суперпластификатора на основе нафталинформальдегидных поликонденсатов [11]. Модификаторы вводились в бетонные смеси в количестве от 10 до 25 % массы цемента [12–17].

Составы бетонных смесей на основе комплексных органоминеральных модификаторов, используемые для бетонирования конструкций каркасов высотных зданий ММДЦ «Москва-Сити», приведены в табл. 2.

Таблица 2

Составы и свойства бетонных смесей, используемых при возведении каркасов многофункциональных высотных комплексов МДЦ «Москва-Сити»

Table 2

Compositions and properties of concrete mixtures utilized during the frame erection of Moscow-City MIBC multifunctional high-rise complexes

|

Класс бетона |

ОК/РК, см |

Состав бетонных смесей, кг/м 3 |

|||||

|

Ц |

МБ |

МП |

П |

Щ |

В |

||

|

В60 |

22–26/– |

350 2–4501 |

60–70 1 |

0–60 |

760–810 |

960–9801 |

150–155 |

|

–/60–70 |

350–4202 |

70–80 1 |

80–150 |

810–830 |

820–8402 |

155–160 |

|

|

В70 |

22–26/– |

350 2–4701 |

70–80 1 |

0–60 |

730–810 |

950–9801 |

150–155 |

|

–/60–70 |

420–4702 |

80–1001 |

70–90 |

780–820 |

800–8402 |

160–165 |

|

|

В80 |

22–26/– |

450–4802 |

100–1102 |

– |

690–760 |

960–9851 |

150–155 |

|

–/60–70 |

450–4802 |

100–1202 |

0–50 |

800–820 |

800–8202 |

155–160 |

|

|

В90 |

22–26/– |

480–5002 |

110 2–1201 |

– |

690–720 |

960–9851 |

150–155 |

|

–/60–70 |

480–5002 |

120 2–1301 |

0–50 |

780–800 |

800–8202 |

155–160 |

|

|

В100 |

22–24/– |

480–5002 |

120 2–1301 |

– |

660–730 |

930–9851 |

145–150 |

|

–/60–70 |

480–5002 |

130 2–1301 |

0–50 |

780–790 |

820–8302 |

150–155 |

|

Примечания:

ОК/РК – осадка/расплыв нормального конуса

Ц – портландцемент 1) ЦЕМ I-42,5, 2) ПЦ500 Д0 Н или ПЦ600 Д0 Н или ЦЕМ I-52,5 Н

МБ – органоминеральный модификатор бетона марок 1) МБ10–50С, 2) МБ10–30С

МП – минеральный порошок (молотый известняк) марки МП-1

П – песок кварцевый с Мкр = 2,5–2,8

Щ – щебень гранитный 1) фракции 5–20 мм, 2) фракции 3–10 мм

В – вода

Notes:

CS/CF – normal cone slump/flow

C – Portland cement 1) CEM I-42.5, 2) PC500 D0 N or PC600 D0 N or CEM I-52.5N

CM – organomineral concrete modifier 1) MB10–50С, 2) MB10–30С

MP – mineral powder (ground limestone) of the MP-1 grade

S – quartz sand with Mcr = 2.5–2.8

CS – granite crushed stone 1) 5–20 mm fraction, 2) 3–10 mm fraction

W – water

Уточнение методов и организация системы контроля качества, а также накопленный большой массив статистических данных о прочности бетона в конструкциях [17–19] позволили в процессе строительства оптимизировать составы высокопрочных бетонов и снизить расходы цемента, в отдельных случаях на 100–120 кг/м 3.

Температура бетонных смесей, доставленных на строительные площадки, в основном находилась в диапазоне от +10 до +20 °C. Однако в отдельные летние периоды достигала +28 °C, а в наиболее холодные зимние – опускалась до +5 °C. Положительная температура бетонных смесей, высокая экзотермия бетона и использование метода обогрева бетона с помощью нагревательных проводов позволили отказаться от применения противоморозных добавок в зимний период.

Технология бетонирования конструкций

Перед бетонированием конструкций выполнялся комплекс подготовительных работ, включающий в себя следующие основные мероприятия: подготовку поста для контроля качества бетонной смеси, опалубки, бетононасосов и вибраторов, влаготеплозащитных материалов для ухода за конструкциями; установку технологической арматуры для снижения вероятности образования термических трещин, бетонолитных труб для подачи смеси и хромель-копелевых термопар (трубок) для контроля температуры твердения бетона в конструкциях.

Бетонные работы при возведении конструкций каркасов высотных зданий в уровне одного этажа производились в следующей последовательности: первая очередь – бетонирование вертикальных конструкций (стен лифтового лестничного ядра, колонн и контурных стен); вторая очередь – бетонирование балок и перекрытий. Указанная последовательность бетонирования предполагала разбивку конструкций рабочими (технологическими) швами на захватки (блоки) бетонирования. В отдельных случаях бетонирование смежных очередей было совмещено, т. е. бетонирование отдельной захватки перекрытия осуществлялось после возведения не всех, а только ниже расположенных вертикальных конструкций колонн и стен.

Подача бетонной смеси в конструкции производилась на высоту до 370 м при помощи одного бетононасоса со скоростью не менее 20 м 3/час, а при штучном бетонировании колонн – с применением бадей. Укладка бетонной смеси в вертикальные конструкции осуществлялась с помощью бетонолитных труб или опущенного в опалубочное пространство гибкого шланга бетононасоса. Высота сбрасывания смеси (расстояние от конца бетонолитной трубы или шланга бетононасоса до основания конструкции) не превышала 1,0–1,5 м.

Уплотнение высокоподвижных бетонных смесей, уложенных в опалубку, производилось по всему фронту бетонирования с помощью глубинных вибраторов. Самоуплотняющиеся смеси укладывались в густоармированные железобетонные или сталебетонные конструкции без виброуплотнения или с кратковременным (не более 3 секунд) виброуплотнением (см. рис. 2–4). В случае непредвиденных перерывов в бетонировании для предотвращения образования «холодных» швов перед возобновлением укладки поверхностный слой уложенной в конструкцию бетонной смеси глубиной 10–20 см подвергался повторному кратковременному вибрированию.

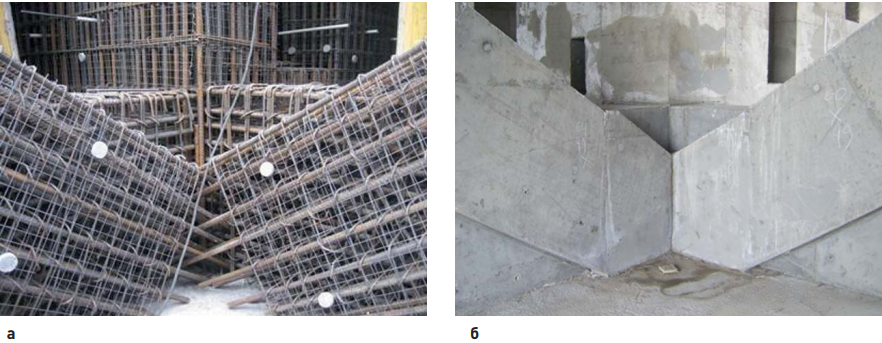

Рис. 2. Густоармированные железобетонные конструкции аутригеров технических этажей МК Город столиц из самоуплотняющегося бетона класса В60:

а – армирование (арматура А500С диаметром 32 мм); б – забетонированная конструкция

Fig. 2. Densely reinforced concrete structures of City of Capitals MC technical floor outriggers made of B60 self-compacting concrete:

а – reinforcement (А500С reinforcement, diam. 32 mm); б – concreted structure

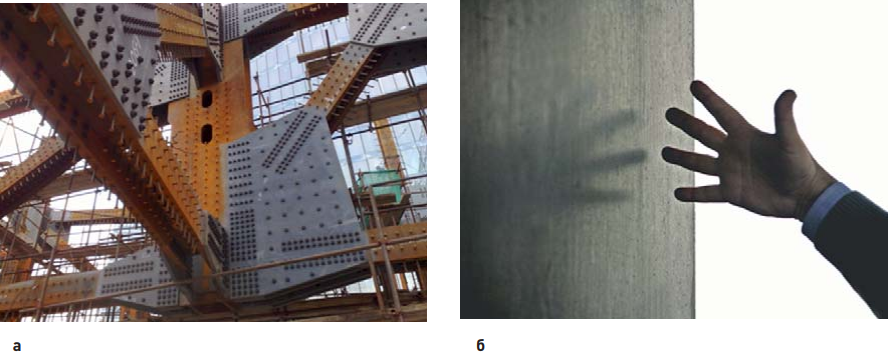

Рис. 3. Сталебетонные конструкции аутригеров технических этажей МК Федерация из самоуплотняющегося бетона класса В90: а – стальные конструкции аутригеров; б – поверхность забетонированной конструкции

Fig. 3. Steel-concrete structures of Federation MC technical floor outriggers made of B90 self-compacting concrete: а – outrigger steel structures; б – concreted structure surface

Расход арматуры класса А600 С диаметром 12–40 мм от 342 до 680 кг/м3

Рис. 4. Густоармированные железобетонные конструкции аутригеров технических этажей МК Нева из самоуплотняющегося бетона класса В100

The consumption of an A600S reinforcement with a diameter of 12–40 mm ranges from 342 to 680 kg/m3

Fig. 4. Densely reinforced concrete structures of Neva MC technical floor outriggers made of B100 self-compacting concrete

После бетонирования выдерживание и уход за конструкциями из высокопрочных бетонов осуществлялся с учетом их повышенной экзотермии и климатических условий производства работ.

Влияние температуры на кинетику твердения бетона

С целью ускорения производства работ по возведению монолитных конструкций и сокращению сроков строительства было исследовано влияние изменения температуры твердения на кинетику набора прочности высокопрочных бетонов классов В60, В80 и В100 из высокоподвижных смесей со средней плотностью 2397–2423 кг/м 3 и объемом вовлеченного воздуха 2,1–2,6 % [20].

В лабораторных условиях были изготовлены три серии контрольных образцов-кубов размером 100 × 100 × 100 мм в количестве 52 шт. каждая, которые твердели в климатических камерах при различной постоянной положительной температуре от +5 до +50 °C. По мере твердения в возрасте от 1 до 28 суток образцы испытывали на прочность при сжатии по ГОСТ 31914.

Кинетика набора прочности бетонов при различной температуре твердения приведена в табл. 3 и на рис. 5 а, б, в.

Таблица 3

Кинетика твердения бетонов классов В60, В80 и В100 при различной температуре

Table 3

Hardening kinetics of B60, B80, and B100 concretes at different temperatures

|

Класс бетона (состав смеси) |

Температура, °C |

Прочность бетона на сжатие, МПа/ %, при твердении в течение … суток |

|||||

|

1 |

2 |

3 |

7 |

14 |

28 |

||

|

В60 (Состав смеси, кг/м 3: Ц = 450, МБ10–50 С = 60, П = 750, Щ = 982, В = 155) |

5 |

9,9/12 |

– |

17,0/20 |

35,2/42 |

55,0/66 |

65,7/78 |

|

10 |

12,3/15 |

– |

30,9/37 |

54,6/65 |

66,9/80 |

80,1/96 |

|

|

20 |

22,1/26 |

– |

51,4/61 |

67,2/80 |

79,0/94 |

83,8/100 |

|

|

30 |

31,5/38 |

– |

60,2/72 |

74,6/89 |

81,9/98 |

– |

|

|

40 |

40,2/48 |

58,2/69 |

62,3/74 |

79,7/95 |

– |

– |

|

|

50 |

47,4/57 |

61,0/73 |

66,2/79 |

– |

– |

– |

|

|

В80 (Состав смеси, кг/м 3: Ц = 480, МБ10–50 С = 120 П = 678, Щ = 983, В = 154) |

5 |

12,0/12 |

– |

30,0/29 |

55,0/53 |

74,0/71 |

86,0/83 |

|

10 |

18,1/17 |

– |

51,8/50 |

74,5/72 |

86,8/84 |

97,4/94 |

|

|

20 |

33,5/32 |

– |

69,5/67 |

87,0/84 |

98,6/95 |

103,6/100 |

|

|

30 |

52,6/51 |

– |

79,0/76 |

95,2/92 |

100,5/97 |

– |

|

|

40 |

60,0/58 |

75,1/72 |

85,0/82 |

96,8/93 |

– |

– |

|

|

50 |

67,3/65 |

80,0/77 |

87,2/84 |

– |

– |

– |

|

|

В100 (Состав смеси, кг/м 3: Ц = 500, МБ10–30 С = 130 П = 658, Щ = 985, В = 150) |

5 |

14,0/12 |

– |

30,8/27 |

55,0/48 |

81,1/70 |

97,3/84 |

|

10 |

21,3/18 |

– |

52,4/45 |

80,0/69 |

98,6/85 |

109,2/95 |

|

|

20 |

42,5/37 |

– |

80,3/70 |

100,1/87 |

110,6/96 |

115,4/100 |

|

|

30 |

52,0/45 |

– |

90,3/78 |

106,1/92 |

113,3/98 |

– |

|

|

40 |

69,0/60 |

82,2/71 |

95,5/83 |

110,0/95 |

– |

– |

|

|

50 |

76,4/66 |

93,0/81 |

99,1/86 |

– |

– |

– |

|

Низкая положительная температура +5–10 °C замедляет кинетику в начальной стадии твердения (на 11–25 % в возрасте 1 суток и 17–43 % в возрасте 3 суток), но менее существенно отражается на прочности бетона впоследствии и в возрасте 28 суток достигает 78–96 % от прочности бетона нормального твердения. В условиях естественной температуры твердения +20–30 °C достаточно высокая прочность 22–52 МПа может быть достигнута в суточном возрасте, что позволяет обеспечить раннюю распалубку конструкций и ускорить оборачиваемость опалубки. Повышенная до +40–50 °C температура, которая может достигаться за счет тепловыделения и саморазогрева массивных конструкций, значительно ускоряет твердение бетона. Так, в возрасте 3 суток бетон конструкций обладает более высокой ранней прочностью – на уровне 74–86 % от прочности бетона нормального твердения в возрасте 28 суток, что позволяет осуществлять ускоренное нагружение конструкций и повысить темпы строительства [20].

Обобщенные результаты кинетики твердения бетонов классов В60, В80 и В100, представленные на рис. 5 г, д, е, показывают, что прочность бетона (выраженная в процентах от прочности бетона нормального твердения в возрасте 28 суток) при различной положительной температуре является функцией температурно-временного параметра (ТВП), определенного в °C·час. Использование данных зависимостей позволило производить предварительную оценку ранних прочностных характеристик высокопрочных бетонов в конструкциях, находящихся в опалубке, по результатам измерения температуры и времени их твердения. Так, распалубочная прочность бетонов классов В60–В100 вертикальных конструкций колонн или стен на уровне 10 МПа (10–15 % от проектной) достигалась при ТВП равным 400–500 °C·час, а горизонтальных конструкций перекрытий на уровне 70 % от проектной при ТВП равным 1600–2000 °C·час.

Технология ухода за конструкциями в зимний период

Особенности производства бетонных работ и выдерживания конструкций каркасов высотных зданий в зимний период заключались в специальных мероприятиях, обеспечивающих в условиях отрицательных температур достижение бетоном проектных характеристик, детально представлены в работах [20][21], основные положения которых представлены ниже.

Главными условиями, определяющими выбор способов производства работ в зимний период, являлись:

а) предотвращение замерзания бетонной смеси в процессе ее доставки и укладки в конструкции;

б) обеспечение заданных темпов бетонных работ, т. е. сохранение времени набора бетоном распалубочной и проектной прочности;

в) обеспечение термической трещиностойкости конструкций, т. е. предотвращение термических трещин, связанных с экзотермией бетона и неравномерным разогревом-остыванием конструкций.

Задачи производства бетонных работ в зимний период решались комплексом методов:

– производством бетонной смеси с заданной положительной температурой;

– выполнением подготовительных мероприятий по утеплению опалубки, трубопроводов и предварительному прогреву примыкающих, ранее забетонированных конструкций, арматуры и опалубки;

– обеспечением оптимальной температуры твердения бетона в конструкциях путем сохранения тепла от экзотермии бетона и принудительной термообработкой бетона нагревательными проводами;

– оптимизацией режимов охлаждения конструкций.

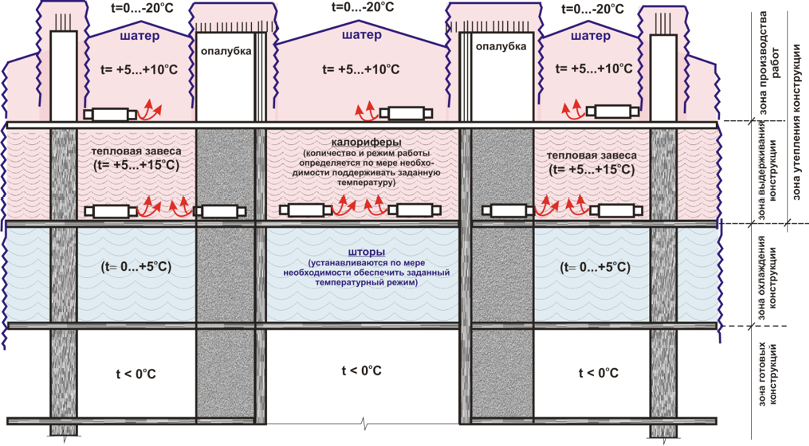

Мероприятия по уходу за бетоном в зимний период заключались в создании соответствующего теплозащитного контура, обеспечивающего положительную температуру твердения бетона конструкций, а также возможность постепенного выравнивания температур твердеющего бетона и наружного воздуха. Условно высотное здание разбивалось по вертикали на четыре температурных зоны с разностью температур не более 20 °C (рис. 6).

Температура воздуха в вышеуказанных зонах поддерживалась в следующих диапазонах:

- Зона производства работ – от +5 до +10 °С;

- Зона выдерживания конструкций – от +10 до +15 °С;

- Зона охлаждения конструкций – от 0 до +5 °С;

- Зона готовых конструкций – менее 0 °С.

Обеспечение требуемого температурного режима в зоне производства работ осуществлялось за счет устройства шатра, теплозащитных штор и калориферов (см. рис. 6).

Рис. 5. Кинетика набора прочности бетонов классов В60, В80 и В100 в зависимости от температуры их твердения:

а, г – бетон класса В60; б, д – бетон класса В80; в, е – бетон класса В100

Fig. 5. Strength development kinetics of B60, B80, and B100 concretes depending on their hardening temperature:

а, г – B60 concrete; б, д – B80 concrete; в, е – B100 concrete

Рис. 6. Общая схема выдерживания конструкций каркаса высотных зданий в зимний период

Fig. 6. General scheme for curing the frame structures of high-rise buildings in winter period

Обеспечение требуемого температурного режима в зонах выдерживания и охлаждения конструкций осуществлялось с помощью устройства теплозащитных межэтажных штор или специальной самоподъемной опалубки и калориферов. Шторы или специальная опалубка, которые в этом случае выполняли роль теплозащитного контура, устанавливались по мере необходимости между перекрытиями на высоту двух этажей ниже зоны производства работ.

Количество и режимы работы калориферов зависели от температуры наружного воздуха и определялись необходимостью поддерживать заданную температуру в зонах производства работ и выдерживания конструкций.

Время нахождения конструкций в каждой зоне работ равнялось сроку возведения одного этажа сооружения и ориентировочно составляло 5–7 дней.

Контроль температуры воздуха и обогреваемого бетона осуществлялся в период подъема – через каждые 2 часа, а в период выдерживания и остывания – 3 раза в смену. Результаты измерений записывались в температурных листах для каждой конструкции (захватки) отдельно.

Значения распалубочной и промежуточной прочности бетона в конструкциях стен, колонн и перекрытий ориентировочно определялись по температурно-временному параметру выдерживания бетона (см. рис. 5 г, д, е) и подтверждались комплексом неразрушающих методов контроля по ГОСТ 22690, ГОСТ 17624 и ГОСТ 31914. Значение прочности бетона в проектном возрасте в конструкциях стен, колонн и перекрытий высотных зданий определялось комплексом разрушающих и неразрушающих методов контроля [12–15][17–19] по ГОСТ 28570, ГОСТ 22690, ГОСТ 17624 и ГОСТ 31914. Оценка прочности бетона конструкций проектных классов В60–В100, выполненная на разных стадиях процесса возведения конструкций каркасов высотных зданий по ГОСТ 31914 и ГОСТ 18105, показала, что использование разработанной технологии обеспечивает соблюдения требований проектов с надежностью 97,6 % [18].

Выводы

Разработана технология возведения и ухода за конструкциями каркасов высотных зданий из высокопрочных бетонов, позволяющая обеспечить заданные сроки возведения сооружений и высокое качество строительства.

Оптимизированы составы высокопрочных бетонов классов В60–В100 из высокоподвижных и самоуплотняющихся бетонных смесей с расходом цемента 350–480 кг/м 3 на основе органоминеральных модификаторов серии МБ.

Выявленная закономерность между прочностью и температурно-временным параметром выдерживания бетона (ТВП) позволила производить предварительную оценку прочностных характеристик высокопрочных бетонов в конструкциях по результатам измерения их температуры.

Наиболее эффективным путем решения проблемы, обеспечения оптимальной температуры твердения высокопрочного бетона в конструкциях высотных зданий в зимний период является совместное использование методов термоса и обогрева бетона нагревательными проводами.

Системный подход к выдерживанию бетона и уходу за конструкциями сооружения в целом, с вертикальным делением высотного здания на четыре температурные зоны, обеспечивает оптимальную временную взаимосвязь между достижением бетоном распалубочной и проектной прочности и возможностью постепенного выравнивания температур твердеющего бетона и наружного воздуха, что в свою очередь позволяет снизить вероятность появления термических трещин, связанных с экзотермией бетона и неравномерным разогревом-остыванием конструкций.

Список литературы

1. Aitcin H.-C. High Performance Concrete. London, New York: E & FN; 1998.

2. Collepardi M. The New Concrete. Castrette di Villorba: Grafishe Tintoretto; 2006.

3. De Larrard F., Bostvironnois J.-L. On the long-term strength losses of silica-fume high-strength concretes. Magazine of Concrete Research. 1991;43(155):109–119. https://doi.org/10.1680/macr.1991.43.155.109

4. Шифрин С.А., Кардумян Г.С. Использование органоминеральных модификаторов серии МБ для снижения температурных напряжений в бетонируемых массивных конструкциях. Строительные материалы. 2007;(9):9–11.

5. Миронов С.А. Теория и методы зимнего бетонирования. 3-е изд. Москва: Стройиздат; 1975.

6. Круглый стол: зимнее бетонирование – продолжение сезона. Технологии бетонов. 2012;(11–12):12–16.

7. Головнев С.Г. Зимнее бетонирование: этапы становления и развития. Вестник ВолГАСУ. Сер.: Стро-во и архит. 2013;(31) Ч.2: 529–534.

8. Краснова Т.А., Бороуля Н.И. Влияние противоморозных добавок на свойства бетона. Технологии бетонов. 2011;(11–12):22–24.

9. Федорова Г.Д., Матвеева О.И., Николаев Е.П. О возможностях применения высокопрочных бетонов для монолитного строительства в условиях Севера. Промышленное и гражданское строительство. 2013;(8):30–31.

10. Батюшенко А.А., Соколов Н.С. Сокращение сроков строительства зданий из монолитного бетона. Строительные материалы. 2020;(3):49–53.

11. Каприелов С.С., Шейнфельд А.В., Кардумян Г.С. Новые модифицированные бетоны. Москва: ООО «Типография «Парадиз»; 2010.

12. Каприелов С.С., Шейнфельд А.В., Киселева Ю.А., Пригоженко О.В., Кардумян Г.С., Ургапов В.И. Опыт возведения уникальных конструкций из модифицированных бетонов на строительстве комплекса «Федерация». Промышленное и гражданское строительство. 2006;(8):20–22.

13. Каприелов С.С., Травуш В.И., Шейнфельд А.В., Карпенко Н.И., Кардумян Г.С., Киселева Ю.А., Пригоженко О.В. Модифицированные бетоны нового поколения в сооружениях ММДЦ «Москва-Сити». Строительные материалы. 2006;(1):8–12.

14. Каприелов С.С., Шейнфельд А.В., Кардумян Г.С., Киселева Ю.А., Пригоженко О.В. Новые бетоны и технологии в конструкциях высотных зданий. Высотные здания. 2007;(5):94–101.

15. Каприелов С.С., Травуш В.И., Карпенко Н.И., Шейнфельд А.В., Кардумян Г.С., Киселева Ю.А., Пригоженко О.В. Модифицированные высокопрочные бетоны классов В80 и В90 в монолитных конструкциях. Строительные материалы. 2008;(3):9–13.

16. Каприелов С.С., Шейнфельд А.В., Кардумян Г.С., Чилин И.А. О подборе составов высококачественных бетонов с органоминеральными модификаторами. Строительные материалы. 2017;(12):58–63.

17. Каприелов С.С., Шейнфельд А.В., Аль-Омаис Д., Зайцев А.С. Опыт производства и контроля качества высокопрочных бетонов на строительстве высотного комплекса «ОКО» в ММДЦ «Москва-Сити». Промышленное и гражданское строительство. 2018;(1):18–24.

18. Каприелов С.С., Шейнфельд А.В., Киселева Ю.А. Особенности системы контроля качества высокопрочных бетонов. Строительные материалы. 2012;(2):63–67.

19. Шейнфельд А.В., Киселева Ю.А., Путырская Л.В. Контроль качества высокопрочных бетонов классов В60 и В90 при возведении монолитных конструкций. Строительные материалы. 2012;(1):7–10.

20. Шейнфельд А.В. Научные основы модифицирования бетонов комплексными органоминеральными добавками на основе техногенных пуццоланов и поверхностно-активных веществ : дис. ... докт. техн. наук. Москва; 2015.

21. Шейнфельд А.В., Тарычев А.В., Каприелов С.С. Особенности возведения и выдерживания конструкций высотных зданий из высокопрочных бетонов классов В60–В100 в зимний период. Высотные здания. 2013;(3):104–109.

Об авторах

С. С. КаприеловРоссия

Семен Суренович Каприелов, д-р техн. наук, заведующий лабораторией № 16,

2-я Институтская ул., д. 6, г. Москва, 109428

А. В. Шейнфельд

Россия

Андрей Владимирович Шейнфельд, д-р техн. наук, зам. заведующего лабораторией № 16,

2-я Институтская ул., д. 6, г. Москва, 109428

Аль-Омаис Джалаль

Россия

Джалаль Аль-Омаис, канд. техн. наук, начальник управления строительного контроля департамента строительных проектов,

Пресненская наб., д. 8, стр.1, г. Москва, 123112

А. С. Зайцев

Россия

Александр Сергеевич Зайцев, инженер,

ул. Саратовская, д. 31, г. Москва, 109518

Р. А. Амиров

Россия

Радик Абдурашидович Амиров, инженер,

ул. Саратовская, д. 31, г. Москва, 109518

Рецензия

Для цитирования:

Каприелов С.С., Шейнфельд А.В., Джалаль А., Зайцев А.С., Амиров Р.А. Технология возведения конструкций каркасов высотных зданий из высокопрочных бетонов классов В60–В100. Вестник НИЦ «Строительство». 2022;33(2):106-121. https://doi.org/10.37538/2224-9494-2022-2(33)-106-121

For citation:

Kaprielov S.S., Sheynfeld A.V., Dzhalal A., Zaitsev A.S., Amirov R.A. A technology of erecting high-rise building frame structures using B60-B100 classes high-strength concretes. Bulletin of Science and Research Center of Construction. 2022;33(2):106-121. (In Russ.) https://doi.org/10.37538/2224-9494-2022-2(33)-106-121