Перейти к:

Сборно-монолитный узел сопряжения «ригель – плита – колонна» рамного каркаса

https://doi.org/10.37538/2224-9494-2023-4(39)-39-52

EDN: HMINKA

Аннотация

Введение. Сборно-монолитный каркас воплотил в себе как положительные свойства сборных, так и ряд преимуществ монолитных конструкций. Внедрение сборно-монолитных конструктивных систем затруднено в силу их малой изученности, недостатка экспериментальных данных и практически полного отсутствия нормативно-технической базы для проектирования. В связи с этим возникает необходимость совершенствования и разработки новых узловых соединений, обладающих высокой эксплуатационной надежностью и технологичностью.

Цель: выявить причины разрушения рамных узлов.

Материалы и методы. Рамное сопряжение предусмотрено устройством скрытой монолитной консоли колонны в пазах ригелей и сборно-монолитной плитой перекрытия, с установкой дополнительного продольного и поперечного армирования. Взаимодействие сборных и монолитных элементов обеспечивается в основном за счет арматурных выпусков. Разрушение узловых соединений рассмотрено на примере рамного сборно-монолитного каркаса с главными пролетами 9 и 12 м двухэтажного здания по результатам натурного обследования в период строительства.

Результаты. В местах сопряжения большинства ригелей с колоннами выявлены наклонные трещины в приопорных зонах по боковым поверхностям шириной раскрытия от 0,1 до 5 мм. Также имеются трещины по зоне контакта торцов приопорного паза ригеля с бетоном замоноличивания колонны. При вскрытии выявлено, что они распространяются в тело бетона замоноличивания паза по грани колонны. Сцепление стенок паза ригеля с монолитным бетоном узла отсутствует. Схема образования трещин указывает на определившийся контур продавливания плиты перекрытия над колонной.

Выводы. Причиной разрушения рамных сборно-монолитных узлов является недостаточная несущая способность сечения на действие поперечных сил, обусловленная податливостью сборных и монолитных элементов.

Ключевые слова

Для цитирования:

Комаров В.А., Ласьков С.Н. Сборно-монолитный узел сопряжения «ригель – плита – колонна» рамного каркаса. Вестник НИЦ «Строительство». 2023;39(4):39-52. https://doi.org/10.37538/2224-9494-2023-4(39)-39-52. EDN: HMINKA

For citation:

Komarov V.A., Laskov S.N. Half-precast “crossbar-slab-column” frame joint. Bulletin of Science and Research Center of Construction. 2023;39(4):39-52. (In Russ.) https://doi.org/10.37538/2224-9494-2023-4(39)-39-52. EDN: HMINKA

Введение

Сборно-монолитный каркас является одним из наиболее перспективных вариантов железобетонного каркаса многоэтажного здания, в состав которого входят сборные и монолитные конструкции.

Для практического применения разработаны сборно-монолитные конструктивные системы с различными видами узловых соединений «колонна – ригель – плита», обладающие определенными достоинствами и недостатками [1–6].

В настоящее время в России наряду с системой РАДИУСС, РАДИУСС НПУ и БРК НИИЖБ, с натяжением канатов К7 в построечных условиях применяют сборно-монолитный каркас БелНИИС Б1.020.1-7 системы АРКОС, а также сборно-монолитный каркас СМКД с напрягаемой сборно-монолитной сплошной плитой и высоким ригелем.

Основная часть

Конструктивная система сборно-монолитного каркасного домостроения (СМКД) находит свое применение при строительстве практически всех без исключения объектов. Так, по оценке экспертов, рост объемов строительства в России с использованием СМКД составит 12–15 % в ближайшие 3–5 лет.

Строительство жилых домов и общественных зданий на базе технологии СМКД позволяет перейти на более гибкую, мобильную и экономичную технологию домостроения, строить более разнообразные по планировке здания, успешно вести реконструкцию жилого фонда.

Основным в технологии СМКД является сборно-монолитный каркас, 97 % элементов которого (колонны, ригели, плиты) выполняются в условиях завода, при этом обеспечивается их высокое качество. На строительной площадке они собираются в конструкции, образуя каркас с омоноличиванием узлов и деталей без участия сварки.

Конструктивная система СМКД позволяет собирать каркасы с большими (до 18 м) пролетами между колоннами, что дает возможность свободно планировать расположение помещений.

Жесткое сопряжение ригеля с колонной (уменьшение пролетного изгибающего момента за счет перераспределения его на опорный), а также включение в работу сборно-монолитного ригеля примыкающих участков перекрытия (расчетное тавровое сечение) позволяют значительно уменьшить расход железобетона на 1 м² общей площади здания по сравнению с другими схемами несущих каркасов. Расход сборного железобетона в сборно-монолитном каркасе составляет 0,1–0,15 м³ на 1 м² смонтированного каркаса [6].

Конструктивное решение, прочность и деформативность узловых соединений «колонна – ригель – плита» конструктивной системы СМКД рассмотрим на примере построенного рамного сборно-монолитного каркаса на стадии строительства.

Здание двухэтажное, высотой 12 м, размерами в плане 105 × 102,8 м. Разделено деформационными швами на три температурных блока: в осях 1-8/А-Н, в осях 8/1-16/А-М и в осях 8/1-16/М/1-У. Размеры блоков не превышают 60 м. Высота этажа – 6 м.

Схема сетки колонн, месторасположение ригелей показаны на рис. 1.

Рис. 1. Схема сетки колонн, месторасположение ригелей

Fig. 1. Column grid layout and crossbar location

Несущие конструкции здания запроектированы в виде пространственного железобетонного каркаса с продольными и поперечными несущими рамами пролетом 9 × 12 м и второстепенными ригелями пролетом 9 и 12 м с шагом 4,5 м.

Проектная пространственная жесткость здания обеспечивается жесткой заделкой железобетонных колонн в стаканы фундаментов, неразрезными дисками перекрытий и жесткостью соединительного узла «колонна – ригель – плита».

Для увеличения пространственной жесткости каркаса в каждом температурном блоке по наружному периметру применена сетка колонн с меньшим шагом.

Каркас выполнен из сборных железобетонных колонн высотой на два этажа сечением 400 × 400 из бетона класса В40, из сборных предварительно напряженных железобетонных ригелей пролетом 12 и 9 м сечением 400 × 600 (h) мм из бетона класса В30, сборно-монолитного перекрытия, состоящего из сборных предварительно напряженных плит перекрытия и покрытия толщиной 60 мм, выполняющих роль несъемной опалубки с последующей укладкой слоя монолитного бетона класса В30 толщиной 140 мм.

Сборные железобетонные колонны сечением 400 × 400 мм в уровне перекрытия имеют разрыв бетона на 10 мм меньше высоты балочного перекрытия. В уровне покрытия продольная арматура колонны выполнена в виде петлевого выпуска.

Сборные предварительно напряженные ригели сечением 400 × 600 мм служат ребрами сборно-монолитного перекрытия, с которым сопрягаются выпусками арматуры.

В торцах ригелей выполняются пазы длиной 400 мм. Днище паза и стенки толщиной 50 мм. Внутренние поверхности паза (днище и стенки) обработаны щетками и имеют шероховатую поверхность.

В верхней части по всей длине полнотелого ригеля размещаются петлеобразные выпуски Ø 14 A-III, предназначенные для обеспечения совместной работы сборного ригеля с монолитной железобетонной плитой перекрытия.

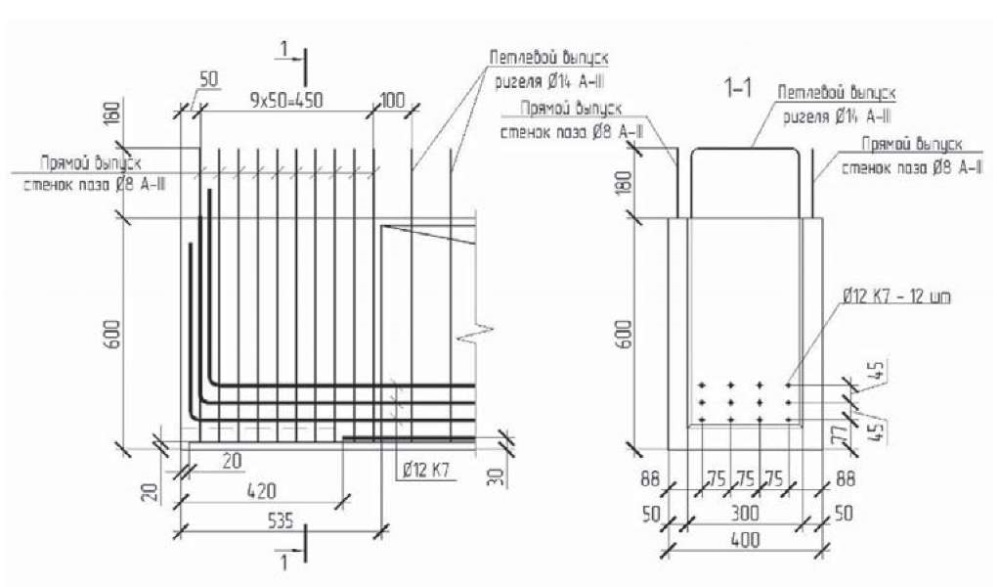

Для обеспечения совместной работы паза ригеля с монолитной железобетонной плитой в верхних частях стенок прямые выпуски стержней Ø 8 A-III длиной 180 мм (рис. 2).

Рис. 2. Армирование торца ригеля

Fig. 2. Crossbar end reinforcement

В качестве преднапрягаемой арматуры приняты канаты Ø 12 К7. Канаты выпущены из тела ригеля и отогнуты вверх под прямым углом у начала паза.

Перекрытие состоит из предварительно напряженных железобетонных плит толщиной 60 мм, служащих несъемной опалубкой, и монолитного армированного слоя толщиной 140 мм, укладываемого сверху. Сцепление армированного слоя со сборной плитой осуществляется за счет шероховатой верхней поверхности плиты, выполняемой в заводских условиях путем обнажения крупного заполнителя.

Материал плит – тяжелый бетон класса В35. Продольное армирование – предварительно напрягаемой проволокой Ø 5 ВрII.

Монтаж каркаса выполнялся в соответствии с проектным решением в следующей технологической последовательности с использованием инвентарных поддерживающих стоек:

- железобетонные колонны устанавливались в стаканы фундаментов;

- сборные железобетонные ригели устанавливались на инвентарные металлические стойки по длине ригеля и на инвентарные стальные обоймы колонн из прокатного уголка днищем паза, при этом торец ригеля не доводился до колонны на 40 мм;

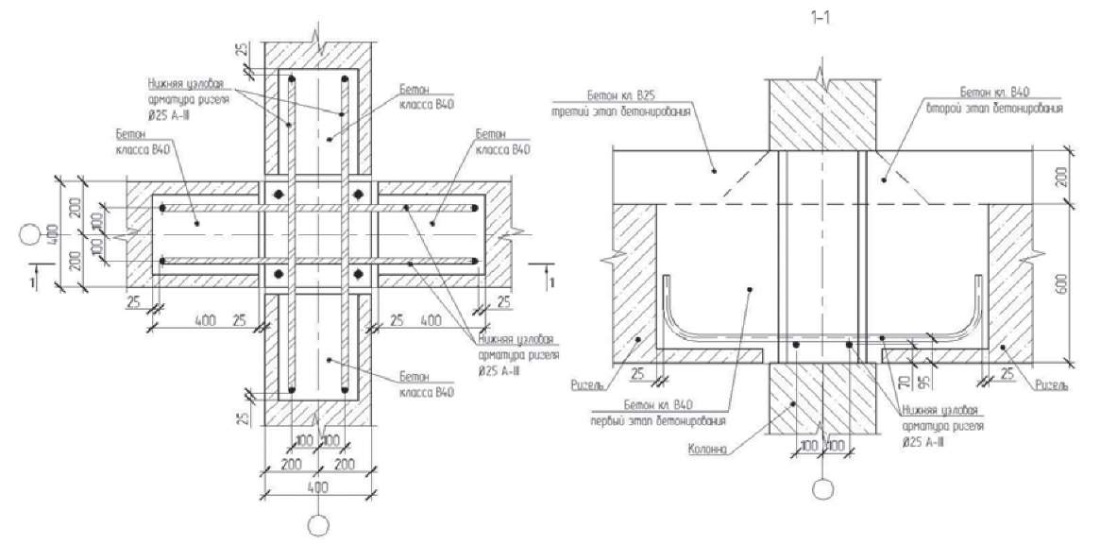

- на монтаже узлы сопряжения ригелей с колоннами армировались дополнительной продольной и поперечной арматурой и замоноличивались мелкофракционным бетоном класса В40 в два этапа.

На первом этапе устанавливалась нижняя U-образная узловая арматура 2 Ø 25 A-III, которая соединяла между собой выпуски предварительно напрягаемой арматуры сборных ригелей (рис. 3).

Рис. 3. Армирование нижней узловой арматурой

(выпуски предварительно напряженной арматуры ригелей условно не показаны)

Рис. 3. Bottom joint reinforcement

(prestressed starter bars of crossbars are not shown for clarity)

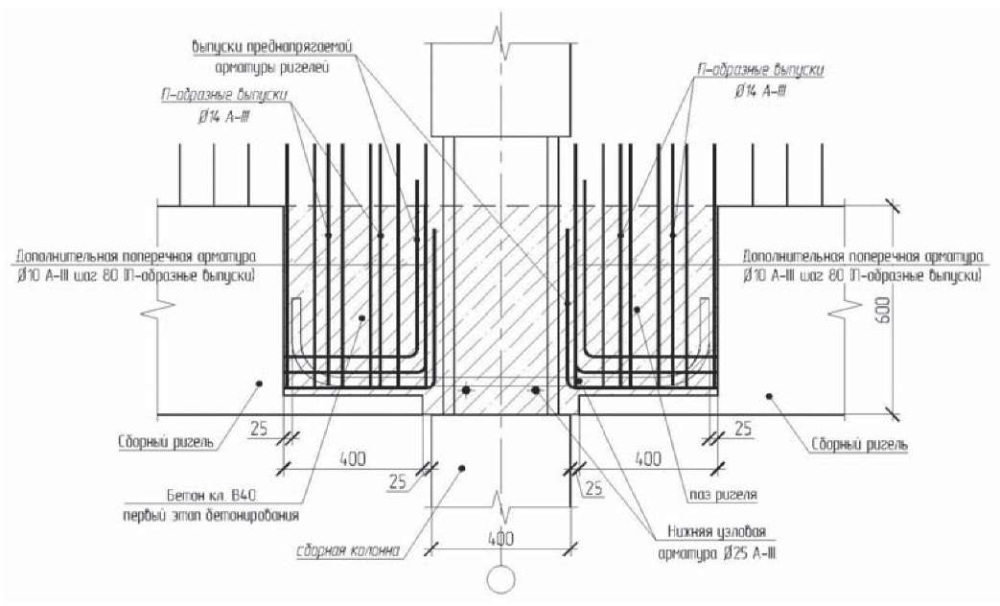

В пазы сборных ригелей устанавливались П-образные выпуски Ø 14 A-III (2 шт.), подобно выпускам по длине ригеля, и дополнительная поперечная арматура – П-образные выпуски Ø 10 A-III с шагом 80 мм (рис. 4).

Рис. 4. Армирование паза ригеля поперечной арматурой

Fig. 4. Transverse reinforcement of a crossbar groove

Тело колонны с приопорными пазами ригелей заполнялось бетоном до верха сборного ригеля.

Первый этап бетонирования показан на рис. 5.

Рис. 5. Первый этап бетонирования сборно-монолитного узла

Fig. 5. First stage of grouting a half-precast unit

После набора прочности монолитного бетона сопряжения ригелей с колонной не менее 70 % выполняли второй этап армирования и бетонирования сборно-монолитного узла:

- по периметру узла укладывали сборные опалубочные плиты на верхние грани ригелей;

- устанавливали верхнюю узловую арматуру Ø 28 A-III и заполняли бетоном оставшуюся часть тела колонны.

Второй этап армирования и бетонирования сборно-монолитного узла сопряжения ригелей с колонной показан на рис. 6, 7.

Рис. 6. Второй этап армирования верхней узловой арматурой

Fig. 6. Second stage of top joint reinforcement

Рис. 7. Второй и третий этапы бетонирования сборно-монолитного узла

Fig. 7. Second and third stages of grouting a half-precast joint

После набора прочности бетоном второго этапа бетонирования (не менее 70 %) приступали к третьему этапу бетонирования монолитного слоя плита-опалубка, включая и ригели (рис. 7).

Неразрезность диска перекрытия достигается за счет укладки арматурных сеток на стыках плит и над ригелями. Монолитный слой выполняется из тяжелого бетона класса В25.

При визуальном осмотре и инструментальном контроле [7] состояния каркаса (каркас загружен только собственным весом) в период строительства в местах стыка большинства ригелей с колоннами выявлены многочисленные вертикальные и наклонные трещины в приопорных зонах по боковым поверхностям шириной раскрытия от 0,1 до 5 мм, раскрывающиеся кверху, а в отдельных ригелях – книзу. Указанные трещины переходят также на нижнюю плоскость ригеля и опоясывают его по границе приопорного паза (рис. 8, 9).

Рис. 8. Вертикальная трещина шириной раскрытия 5 мм;

наклонная трещина шириной раскрытия 2 мм;

сеть трещин по нижней грани опорного паза

шириной раскрытия 1–2 мм

Fig. 8. Vertical crack with an opening width of 5 mm;

inclined crack with an opening width of 2 mm;

crack network along the bottom edge of the support groove

with an opening width of 1–2 mm

Рис. 9. Наклонные трещины в зоне сопряжения с колонной

шириной раскрытия до 2 мм

Fig. 9. Inclined cracks in the column joint area

with an opening width of up to 2 mm

Также практически во всех ригелях имеются трещины по зоне контакта торцов приопорного паза ригеля с бетоном замоноличивания колонны. При выборочном вскрытии некоторых узлов было выявлено, что они распространяются в тело бетона замоноличивания по грани колонны (рис. 9).

Сцепление стенок паза ригеля с монолитным бетоном узла на вскрытых участках с трещинами практически отсутствует, при простукивании других ригелей с аналогичными повреждениями ощущается пустота между стенкой паза и бетоном замоноличивания.

На нижней поверхности плит выявлены многочисленные радиальные, продольные и поперечные трещины в плитах шириной раскрытия от 0,1 до 1 мм, которые согласуются с трещинами в ригелях. Эти трещины также наблюдаются в бетоне замоноличивания и в зазоре между плитой и ригелем. Схема образования трещин указывает на определившийся контур продавливания балочного перекрытия над колонной.

Поврежденные узлы расположены в местах наибольшей жесткости каркаса (пролет 6 и 9 м).

На момент обследования техническое состояние узловых сопряжений сборно-монолитного перекрытия с колоннами каркаса с выявленными повреждениями находятся в аварийном состоянии либо в ограниченно-работоспособном (в зависимости от степени повреждения).

Узлы с выявленными повреждениями усилены восстановлением целостности приопорных участков ригелей путем инъектирования полимерцементного раствора; восстановлением и обеспечением требуемой угловой жесткости и несущей способности на действие поперечной силы сборно-монолитных узлов внешним армированием с применением углеродных волокон; установкой металлических столиков на колонны снизу ригелей перекрытия на отметке +6,000 в местах наибольших грузовых площадей путем их механической фиксации и проливки зазоров, обрамляющих поверхности столика и колонны полимерцементным раствором.

Усиление рамных узлов показано на рис. 10.

Рис. 10. Усиление рамного узла

Fig. 10. Frame joint reinforcement

Для оценки характера сопротивления узлов сопряжения колонн и ригелей на рис. 11 показаны общие расчетные схемы рамных каркасных зданий, а также фрагменты узлов в уровне перекрытий при действии вертикальных и горизонтальных сил.

В случае нагружения каркаса вертикальной нагрузкой ригели перекрытий работают по неразрезной схеме. При этом в узловых соединениях возникают отрицательные изгибающие моменты (рис. 11а, б).

При действии горизонтальных сил (ветровая нагрузка, кососимметричное загружение вертикальной нагрузкой, осадка поддерживающих инвентарных стоек, неравномерная осадка колонн совместно с фундаментами) оси колонн и ригелей смещаются на расстояние Δ (рис. 11в), возникает сложный характер сопротивления несущих элементов каркаса. При одновременном действии вертикальных и горизонтальных сил в узлах рамных каркасов по низу ригелей возникают растягивающие усилия [8].

Рис. 11. Схема деформирования каркасных зданий

с рамными узлами соединения ригелей с колоннами:

а – фрагмент каркаса в уровне перекрытий;

б – расчетная схема каркаса при нагружении вертикальной нагрузкой

и соответствующие ей эпюры изгибающих моментов;

в – деформированная схема каркаса при нагружении вертикальной

и горизонтальной нагрузками, эпюра перемещений узлов каркаса

Fig. 11. Deformation scheme for frame buildings

with “crossbar-column” frame joints:

а – frame fragment at the floor slab level;

б – design scheme of the frame under vertical loading

and corresponding bending moment diagrams;

в – deformed scheme of the frame under vertical

and horizontal loading, frame joint displacement diagram

Заключение

Образовавшаяся система трещин в узловом сопряжении изменяет схему работы опорных сечений и снижает их жесткость. Расчетная угловая податливость сопряжения, определенная на основе имеющейся системы трещин, в среднем составила 1 × 10⁹ кг × см [9]. Проектом предусмотрена практически бесконечная их жесткость.

Рамное сопряжение в проектном исполнении обеспечивается омоноличиванием приопорного паза ригеля с колонной и монолитной плитой перекрытия с установкой дополнительного продольного и поперечного армирований в узле. Восприятие поперечной силы в узловом сопряжении обеспечивается совместной работой сборных и монолитных элементов и предусмотрено в основном поперечной арматурой стенок паза ригеля и дополнительной поперечной арматурой, устанавливаемой в монолитном бетоне полости паза с анкеровкой в монолитной плите перекрытия.

Конструктивное решение сборно-монолитного узла и технология его выполнения предполагают наличие двух вертикальных контактных швов, то есть сечений по высоте ригеля с искусственными трещинами.

Первое сечение – сопряжение торца ригеля у начала паза с монолитной скрытой консолью, второе сечение – сопряжение торца паза ригеля с монолитной скрытой консолью у грани колонны.

Скрытая длинная консоль имеет три вертикальных контактных шва: один в месте начала паза и два у внутренних поверхностей стенок паза. А также два горизонтальных контактных шва: у верхних поверхностей днища паза и сборного ригеля, между слоями монолитного бетона первого и третьего этапов бетонирования.

Образование и раскрытие сквозной вертикальной трещины в монолитной железобетонной скрытой консоли у торца паза сборного ригеля по грани колонны обусловлены конструктивной особенностью сборно-монолитного узла, а также армированием скрытой консоли, которая является опорой балочной сборно-монолитной плиты перекрытия.

Скрытая консоль армирована по низу нахлесточным стыком выпусков преднапрягаемой арматуры ригеля с нижней узловой арматурой, в верхней рабочей части консоли продольного армирования нет.

От плиты перекрытия нагрузка передается на скрытую консоль, возникает местный изгибающий момент, который отламывает длинную бетонную консоль по грани колонны.

При пространственной работе гибкого каркаса происходит перемещение узлов, в узлах по низу ригелей появляются растягивающие усилия, что приводит к продергиванию либо нижней узловой арматуры, либо выпусков преднапрягаемой арматуры нахлесточного стыка в пазах ригелей.

Причиной разрушения рамных сборно-монолитных узлов является недостаточная несущая способность сечений на продавливание сборно-монолитной плиты над колонной при действии поперечных сил.

Список литературы

1. Никитин Н.В., Франов П.И., Тимонин Е.М. Рекомендации по проектированию конструкций плоского сборно-монолитного перекрытия «Сочи». 3-е изд. Москва: Стройиздат; 1975.

2. Мордич А.И., Белевич В.Н., Симбиркин В.Н., Навой Д.И. Опыт практического применения и основные результаты натурных испытаний сборно-монолитного каркаса БелНИИС. БСТ. Бюллетень строительной техники. 2004;(8):8–12.

3. Мордич А.И., Белевич В.Н., Симбиркин В.Н., Навой Д.И. Конструкционная надежность – главная особенность сборно-монолитного каркаса БЕЛНИИС. Вестник Брестского государственного технического университета. 2005;(2):64–69.

4. Паньшин Л.Л., Никоноров Р.М. Универсальная сборно-монолитная система. Жилищное строительство. 2006;(12):16–17.

5. Балдин И.В., Уткин Д.Г., Балдин С.В. Исследование работы узлов сопряжения колонн и несущих ригелей системы «Купасс». Вестник ТГАСУ. 2015;(5):72–79.

6. Шембаков В.А. Сборно-монолитное каркасное домостроение: руководство к принятию решения. 2-е изд. Чебоксары: ООО «Чебоксарская типография № 1»; 2005.

7. ГОСТ 31937-2011. Здания и сооружения. Правила обследования и мониторинга технического состояния. Москва: Стандартинформ; 2014.

8. Баранова Т.И., Скачков Ю.П. Теория расчета железобетонных конструкций на основе аналоговых каркасно-стержневых моделей. Москва: Спутник+; 2011.

9. Трекин Н.Н. Рекомендации по расчету каркасов многоэтажных зданий с учетом податливости узловых сопряжений сборных железобетонных конструкций. Москва: ЦНИИПромзданий; 2002.

10. Комаров В.А. Экспериментальная теория сопротивления ригелей с подрезкой. Москва: Спутник+; 2013.

Об авторах

В. А. КомаровРоссия

Виктор Александрович Комаров, канд. техн. наук, доцент, профессор кафедры «Строительные конструкции»

тел.: +7 (927) 289-29-38

ул. Германа Титова, д. 28, г. Пенза, 440028, Российская Федерация

С. Н. Ласьков

Россия

Сергей Николаевич Ласьков, ассистент кафедры «Строительные конструкции»

тел.: +7 (987) 502-69-67

ул. Германа Титова, д. 28, г. Пенза, 440028, Российская Федерация

Рецензия

Для цитирования:

Комаров В.А., Ласьков С.Н. Сборно-монолитный узел сопряжения «ригель – плита – колонна» рамного каркаса. Вестник НИЦ «Строительство». 2023;39(4):39-52. https://doi.org/10.37538/2224-9494-2023-4(39)-39-52. EDN: HMINKA

For citation:

Komarov V.A., Laskov S.N. Half-precast “crossbar-slab-column” frame joint. Bulletin of Science and Research Center of Construction. 2023;39(4):39-52. (In Russ.) https://doi.org/10.37538/2224-9494-2023-4(39)-39-52. EDN: HMINKA

JATS XML