Перейти к:

Получение эффективных материалов на основе отходов сернокислотной промышленности

https://doi.org/10.37538/2224-9494-2024-2(41)-131-147

EDN: YCCZKZ

Аннотация

Введение. Решение актуальной проблемы получения бетонов специального назначения с применением отдельных разновидностей некондиционного природного сырья и ряда промышленных отходов позволит внедрить принципы ресурсосбережения и усовершенствовать технологические особенности производства.

Целью данной работы является комплексная оценка влияния отходов сернокислотного производства и некондиционного природного глинистого сырья на получение качественных и долговечных бетонов специального назначения.

Материалы и методы. Сырьем для производства керамзитового гравия служат легкоплавкие глинистые породы. Были применены добавки органические (соляровое масло) и железистые (пиритные огарки). Для определения кристаллических фаз, содержащихся в глине Никольского месторождения, в полученном керамзитовом гравии, а также с целью анализа заводских валовых проб пиритных огарков производился рентгеновский анализ. Для получения в лабораторных условиях высокопрочного керамзитового гравия использовалась трубчатая электрическая печь для обжига по двухступенчатому режиму 700 и 1100 °C. Изучались параметры образования фосфатных связующих и свойства железофосфатного бетона на основе Н3РО4 и отхода сернокислотной промышленности – пиритных огарков.

Результаты. Установлено, что Никольская глина является хорошим сырьем для производства высокопрочного тяжелого керамзитового гравия с прочностью до 550 кг/см2, водопоглощением 1,5 % и стойкостью к агрессивным средам, что делает возможным его применение для изготовления бетонов специального назначения. Полученные результаты конкретизируют методы испытаний и технические требования, методы контроля и правила приемки продукции, что позволит повысить качество и долговечность рассматриваемых бетонов.

Выводы. Применение исследуемой невспучивающейся глины возможно с применением органических и железистых добавок для получения высокопрочного керамзитового гравия для изготовления конструктивных бетонов. Получение смешанного железофосфатного связующего позволяет изготовить жаростойкие бетоны для футеровок плавильно-литейных агрегатов цветной металлургии с высокой стойкостью и долговечностью.

Ключевые слова

Для цитирования:

Соколова С.В., Сидоренко Ю.В. Получение эффективных материалов на основе отходов сернокислотной промышленности. Вестник НИЦ «Строительство». 2024;41(2):131-147. https://doi.org/10.37538/2224-9494-2024-2(41)-131-147. EDN: YCCZKZ

For citation:

Sokolova S.V., Sidorenko Yu.V. Production of effective materials on the basis of sulfuric acid industry wastes. Bulletin of Science and Research Center of Construction. 2024;41(2):131-147. (In Russ.) https://doi.org/10.37538/2224-9494-2024-2(41)-131-147. EDN: YCCZKZ

Введение

Главное направление оптимизации в технологии современного строительного комплекса – это возможность применить эффективные строительные материалы, снизить материалоемкость, повысить механизацию и индустриализацию строительства. Также важным вопросом является улучшение эксплуатационных характеристик изделий, внедрение безотходных технологий в производство, что создает благоприятные условия для сохранения природной среды и экологических систем от промышленных загрязнений.

В Самарской области функционируют карьеры по добыче нерудных сырьевых материалов (известняки, доломиты, гипсовый камень, глинистое сырье, песчано-гравийная смесь и др.), развиты нефтегазодобывающая промышленность, машиностроительные, химические и нефтехимические производства, заводы строительных материалов, цветная металлургия и др. Большое число этих предприятий являются источниками образования промышленных отходов, которые могут быть отнесены к техногенным образованиям. Такими, в частности, являются пиритные огарки – отходы сернокислотной промышленности [1–10]. Это темно-бурый тонкомолотый порошок, который по химическому составу можно отнести к высокожелезистому полиминеральному материалу, образующемуся на предприятиях по производству серной кислоты. Во время функционирования Чапаевского химзавода по производству серной кислоты было накоплено большое количество рыхлых железосодержащих отходов. Для получения серного ангидрита сжигается пирит FeS2, в результате чего образуются пиритные огарки: 4FeS2 +11O2→t 2Fe2O3 + 8SO2.

Таким образом, в составе пиритных огарков наблюдается преобладание железосодержащих соединений в виде оксидов Fe2O3 и FeO, а также гидроксидов Fe(OH)3 и Fe(OH)2.

Поэтому одним из перспективных направлений в производстве современных строительных материалов является применение в виде тонкомолотой добавки пиритных огарков [11–20].

Цель

Исследования отходов промышленных производств сернокислотной промышленности (пиритных огарков) в качестве добавки проводились с целью:

– получения высокопрочного тяжелого керамзитового гравия, обладающего следующими свойствами: насыпная плотность – 1300–1600 кг/м 3, прочность на сжатие – 400–600 кг/см 2, водопоглощение – 1–2 %;

– синтезирования железофосфатного связующего для изготовления жаростойких бетонов.

Материалы

Проведены исследования глины Никольского месторождения Самарской области. Глинистые породы являются механической смесью различных глиноземистых материалов и сопутствующих примесей.

Сырьем для производства керамзитового гравия служат легкоплавкие глинистые породы, обладающие способностью при быстром обжиге вспучиваться в природном виде и с добавками, образующие материалы ячеистой структуры.

Исследуемая глина Никольского месторождения, расположенного около с. Никольское в 6,5 км от железнодорожной станции Безенчук Самарской области, практически не вспучивается и не может быть рекомендована для производства керамзитового гравия во вращающихся печах.

Поэтому были применены добавки органические и железистые.

Исследована вспучиваемость глины, в состав которой одновременно введены органические примеси и оксиды железа: в качестве органических добавок применяли опоку, сульфито-спиртовую барду, опилки, соляровое масло; в качестве железистых добавок были применены пиритные огарки [1]. В их состав входят растворимые в воде соли, главным образом сульфат кальция и хлориды щелочных металлов. Основной составной частью пиритных огарков являются оксиды железа и кремния.

Гранулометрический состав пиритных огарков представлен в табл. 1.

В табл. 2 приводятся данные химического анализа валовых проб пиритных огарков.

Таблица 1

Гранулометрический состав пиритных огарков

Table 1

Granulometric composition of pyrite cinders

|

Вид огарка |

Остаток на ситах, % |

Проход, %, через сито 0,08 |

|||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,14 |

0,08 |

||

|

Чапаевские (сухие) |

3,7 |

2,9 |

4,5 |

13 |

33 |

34 |

11 |

Таблица 2

Химический состав пиритных огарков (валовые пробы)

Table 2

Chemical composition of pyrite cinders (gross samples)

|

Наименование пробы |

П.П.П. |

Состав, % |

|||||||

|

SiO2 |

Fe2O3 |

FeO |

CaO |

MgO |

AI2 О3 |

SO3 |

Сумма |

||

|

Чапаевский химзавод |

2,07 |

22,37 |

63,11 |

4,94 |

0,57 |

0,71 |

3,3 |

3,07 |

100,15 |

Методы и результаты

Разработка состава керамзитобетона с применением отходов сернокислотной промышленности для получения бетонов водохозяйственного назначения

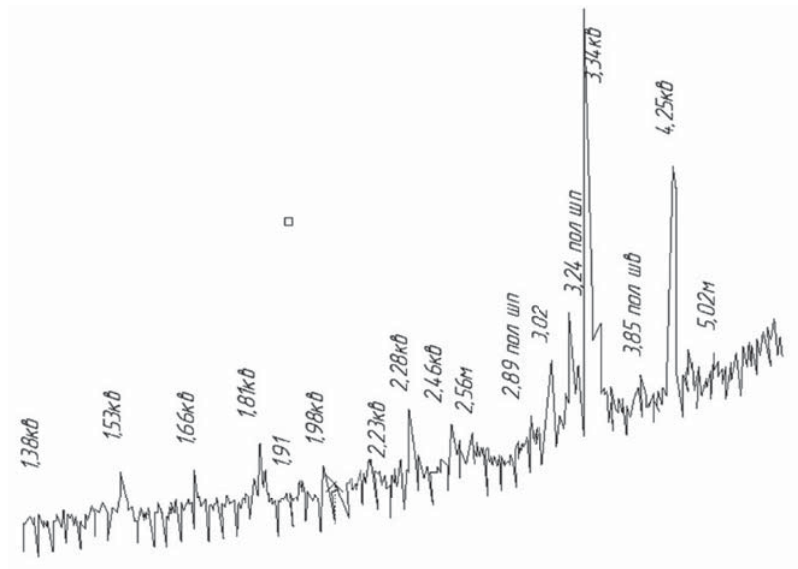

Важнейшее значение минералогического состава состоит в том, что он предопределяет сложный физико-механический процесс структурообразования керамзита, включая фазовые превращения на основных стадиях термообработки, ряд компонентов которого участвует непосредственно или во взаимодействии в образовании пористой структуры с выделением газо-парообразной фазы, без чего невозможно парообразование и вспучивание. Для определения кристаллических фаз, содержащихся в глине Никольского месторождения, производился рентгеновский анализ (рис. 1) [2].

Анализ рентгенограммы позволяет сделать вывод, что в глине первичные минералы представлены кварцем (КВ), кальцитом (СаСО)3, полевыми шпатами (пол. шп.), а вторичные – монтморитллонитом.

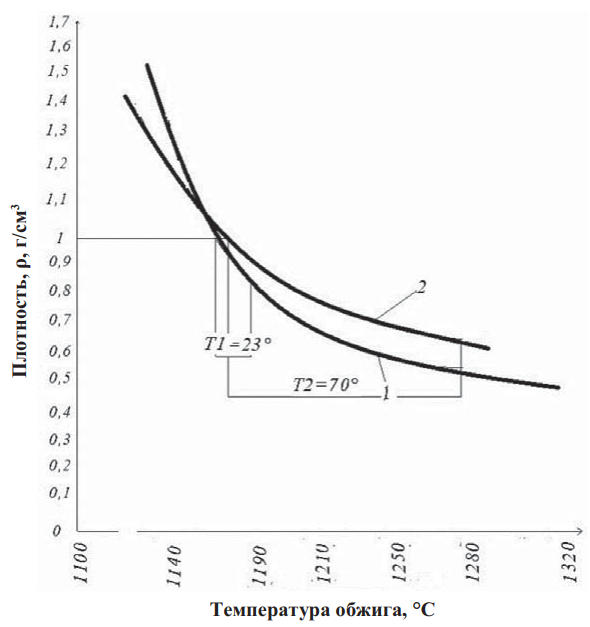

Испытания Никольской глины без добавок на вспучиваемость при различных температурных режимах не дали положительных результатов. Поэтому были применены органические и железистые добавки (рис. 2) [3].

Из органических добавок самым эффективным оказалось соляровое масло в количестве 1,5 %. При этом получен керамзитовый гравий со следующими характеристиками:

– коэффициент вспучивания – 2,3;

– плотность в куске – 0,9 г/см 3;

– насыпная плотность – 440 кг/м 3;

– прочность гравия на скалывания – 6,3 кг/см 2;

– водопоглощение – 12 %;

– интервал вспучивания – 20 °C.

Положительный результат получили при комбинировании органических и железистых добавок: 1,5 % солярового масла и 1 % пиритных огарков. Был получен керамзитовый гравий со следующими характеристиками:

– коэффициент вспучивания – 2,2;

– плотность в куске – 0,8 г/см 3;

– насыпная плотность – 440 кг/м 3;

– прочность гравия на скалывания – 6,5 кг/см 2;

– водопоглощение – 12 %;

– интервал вспучивания – 70 °C.

Гранулы формовались из глиняной массы с рабочей влажностью 18–20 %.

Сушка гранул производилась в термостате при температуре 105–110 °C до постоянного веса.

Обжиг высушенных гранул осуществлялся в трубчатой электрической печи по двухступенчатому режиму. Сначала гранулы нагревали до температуры 700 °C, при которой делали термостатическую выдержку в течение 10 минут. Затем гранулы 20 минут выдерживали при температуре 1100 °C и после этого охлаждали.

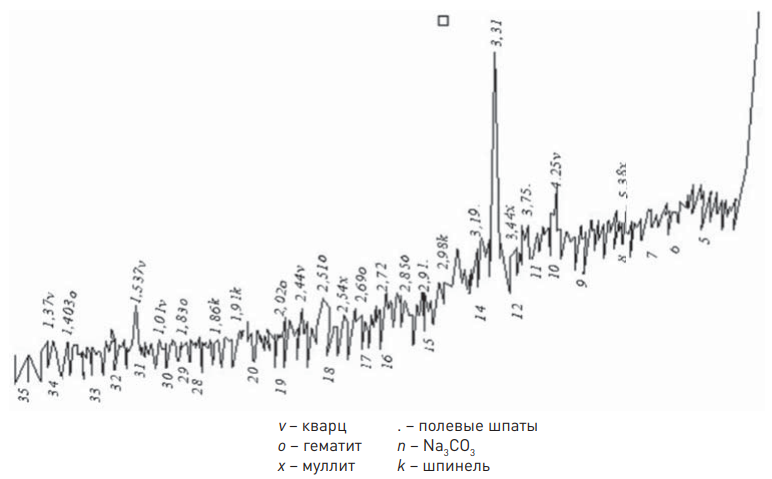

Рентгенографический анализ керамзита (рис. 3) дал возможность установить, что в керамзите присутствуют кристаллы кварца, гематита, муллита, шпинели, полевых шпатов.

В лабораторных условиях был получен высокопрочный керамзитовый гравий [4].

Испытание гранул на прочность производилось на образцах-кубиках размером 20 × 20 × 20 мм с помощью гидравлического пресса мощностью 10 тонн.

Образцы обжигались по вышеприведенному режиму.

Был получен керамзитовый гравий с коэффициентом вспучивания до 2,2; плотность в куске при этом – 0,8 г/см 3.

Интервал вспучивания глины с данной добавкой оказался равным 70 °C.

Гравий был получен при следующих режимах термообработки: температура предварительной термоподготовки – 300 °C; время термоподготовки – 20 мин; температура обжига – 1220 °C; время обжига – 10 мин.

На основе полученного керамзитового гравия был разработан состав керамзитобетона, представленный в табл. 3.

Разработка состава жаростойкого бетона с применением отходов сернокислотной промышленности для ремонта тепловых агрегатов

Одной из важных задач является изготовление бетонов и растворов, обладающих повышенными физико-термическими свойствами для футеровок тепловых агрегатов, работающих в сложных эксплуатационных условиях (повышенная температура, агрессивная среда, контакт материала футеровки с газами, с расплавами металлов, расплавами флюсов).

Как известно, футеровка промышленных печей и других тепловых агрегатов выполняется главным образом из различных штучных огнеупорных керамических изделий, что требует больших затрат физического труда и не обеспечивает высокого качества.

Компоненты жаростойких бетонов, а именно тонкомолотые добавки и заполнители, обычно изготавливают из дефицитных и дорогостоящих материалов (шамота, муллита, хромита, магнезита, циркона и т. д.). Кроме того, для изготовления отдельных видов добавок требуется выполнение энергозатратных операций по помолу и рассеву, что усложняет и удорожает технологию производства жаростойких бетонов на их основе. Поэтому замена дефицитных и дорогих компонентов жаростойких бетонов, а именно заполнителей и тонкомолотых добавок, местными материалами является важной народно-хозяйственной задачей.

Расширение промышленного производства связано с образованием многотоннажных отходов, которые необходимо складировать, что создает значительные трудности для народного хозяйства. На полигонах и в отвалах под воздействием атмосферных агентов отходы разлагаются, а продукты разложения наносят большой ущерб растительности и водоемам вблизи мест складирования. Решение вопросов по проблеме утилизации отходов способствует снижению стоимости строительных материалов и освобождает сельскохозяйственные угодья за счет ликвидации шлако- и шламоотвалов.

В последнее время при изготовлении и ремонте футеровок тепловых агрегатов широко используются жаростойкие бетоны на фосфатных связующих [5].

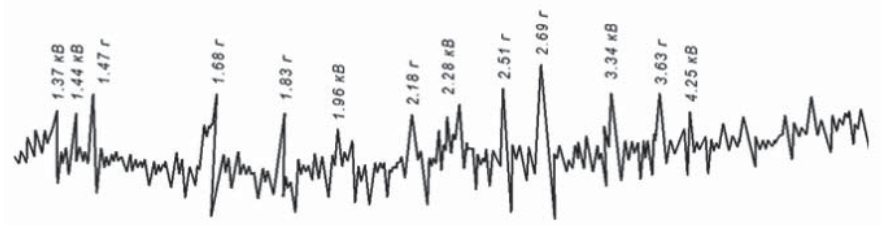

Изучались параметры образования фосфатных связующих и свойства железофосфатного бетона на основе Н3 РО4 и отхода сернокислотной промышленности – пиритных огарков Чапаевского завода [6].

Был проведен рентгеноструктурный анализ заводских валовых проб данного отхода (рис. 4).

В результате данного анализа в пробах пиритных огарков были обнаружены гематит и кварц.

В г. Самаре (бывшем г. Куйбышеве) с 50-х годов ХХ века функционирует одно из крупнейших предприятий металлургии – Самарский металлургический завод, специализирующийся на выпуске легких алюминиевых сплавов, применяемых в дальнейшем в виде изделий в авиационной промышленности. В процессе получения алюминиевого сплава в технологии высокотемпературного плавления в пламенных отражательных печах обязательно применяются флюсы. К флюсам относятся криолит – Na3 [AlF6], карналлит – KCl·MgCl2·6H2O, сильвинит – NaCl·KCl и другие химические соединения, содержащие фториды, хлориды. Количество добавляемых флюсов иногда составляет 30 %. В результате такого состава в процессе плавки на поверхности ванных печей образуется огромное количество такого техногенного продукта, как солевой алюминиевый шлак. Пылевидная фракция шлака с размером менее 0,14 мм не пригодна для переплавки и отправляется на полигон для захоронения. Весьма эффективным оказалось применение высокоогнеупорного продукта обжига солевого шлака в связующем, полученном на основе многотоннажного железосодержащего отхода сернокислого производства – пиритных огарков. Для получения смешанного алюможелезофосфатного связующего в качестве глиноземсодержащего компонента можно использовать технические продукты, такие как высокоглиноземистый технический глинозем, тонкодисперсный корунд и другие, а также отходы промышленности, например алюмохромистый отработанный катализатор нефтехимии ИМ-2201, обожженный солевой шлак, содержащий до 95 % Al2O3, и отходы сернокислотной промышленности – пиритные огарки. При введении обожженного солевого шлака в композицию пиритных огарков с ортофосфорной кислотой образуется смешанное вяжущее. Некоторые составы жаростойких бетонов с применением связующих на основе ортофосфорной кислоты и отходов промышленных производств – пиритных огарков и обожженного солевого шлака – представлены в табл. 4 [7].

Применение для футеровки жаростойкого бетона фосфатного твердения позволяет получить бесшовную гладкую поверхность стенок горелок и других ответственных деталей. Часть футеровки пламенных плавильных печей Самарского металлургического завода была выполнена с применением жаростойкого бетона на фосфатном связующем и шамотного заполнителя.

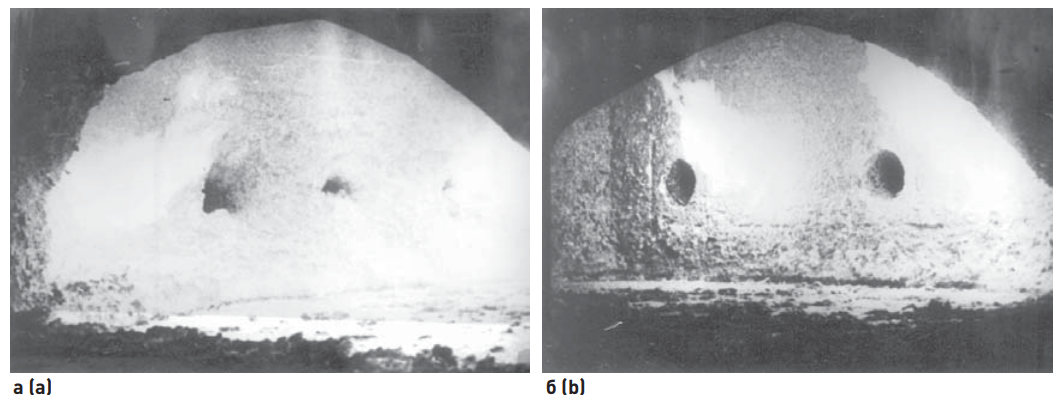

Горелочный блок (рис. 5) представляет собой прямоугольную конструкцию с коническим отверстием. Горелочные камни могут иметь размеры от 600 × 600 мм в плане до 1100 × 1100 мм. В зависимости от объема агрегата наклонная подина печи имеет следующие размеры: длина 3600, ширина до 4400 мм. На задней стене имеется окно размером 300 × 535 мм, карман для слива расплава сифонным методом. Карман перекрывается блоком из жаростойкого бетона фосфатного твердения. Толщина рабочей футеровки стен печи 230 мм. Вся конструкция заключена в металлический кожух. Температура в печи во время ее работы составляет 1000–1300 °C, при которой расплавы и флюсы проникают в швы и разрушают футеровку.

Жаростойкие бетоны на смешанных алюможелезофосфатных (АЖФС) и цирконожелезофосфатных (ЦЖФС) связующих со средней плотностью 2200–2300 кг/м 3 были испытаны в виде монолитных и сборных элементов футеровок плавильных печей и миксеров для плавки алюминия и его сплавов при температуре на поверхности футеровки до 1300 °C.

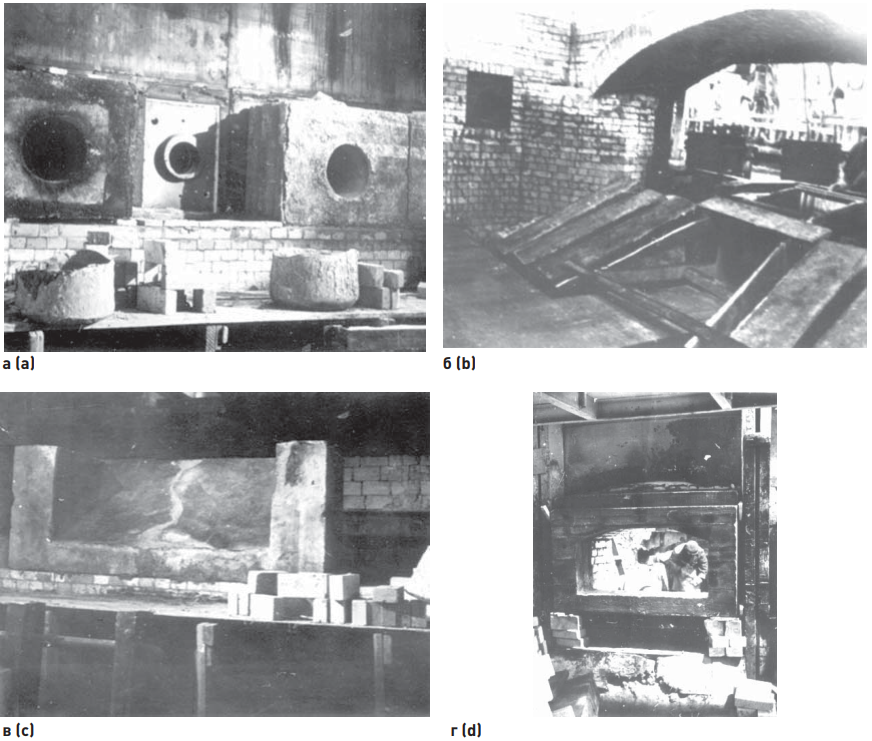

Приготовление бетонной смеси осуществлялось на отдельном бетонном участке на Самарском металлургическом заводе по следующим этапам: в ковш скипового подъемника бетономешалки принудительного действия СБ-80 загружались все сухие материалы: пиритные огарки, высокоглиноземистый мертель МЛС-1, циркон, заполнители. После перемешивания сухих компонентов в течение 1 минуты в смесь заливали 70 %-ный раствор ортофосфорной кислоты, заранее приготовленный в специальной емкости. Затем смесь перемешивалась до полной однородности в течение 5 минут. Из бетономешалки смесь выгружалась в раздаточный бункер и загружалась в формы. После уплотнения смеси на вибростоле бетон в формах выдерживался в воздушных условиях в помещениях цеха при температуре не ниже 20 °C в течение одних суток. Через сутки изделия распалубливались и отправлялись на место монтажа футеровки плавильных печей. Сушка бетонных блоков осуществлялась в смонтированной футеровке при первом разогреве теплового агрегата по графику металлургического завода вывода печи на рабочий режим. Для использования монолитного бетона в футеровках печей устанавливались опалубки, в которые и укладывалась бетонная смесь. Для уплотнения применялись глубинные вибраторы или пневмотрамбовки.

В последующих опытно-промышленных экспериментах такие дорогостоящие и дефицитные технические продукты, как высокоглиноземистый мертель и циркон, были заменены на местные промышленные отходы. Например, отработанный катализатор ИМ-2201 с Новокуйбышевского нефтехимкомбината, имеющий огнеупорность более 2000 °C, обеспечил полноценную замену не только высокоглиноземистому мертелю МЛМ-62, но и цирконовому концентрату КЦ-1.

В футеровке плавильно-литейных агрегатов из монолитного бетона были выполнены карманы печей. Из сборных бетонных изделий были испытаны: блоки перекрытия кармана печей, горелочные блоки, термопарные блоки, плиты перекрытия кармана миксера, направляющий блок шибера газохода, блоки откоса и подины (рис. 6). Наблюдением за работой бетонных изделий, смонтированных в футеровке плавильных печей, установлено, что бетон находится в хорошем состоянии, расплавами металла и шлака не смачивается, отклонений в технологическом процессе выплавки алюминиевых сплавов не наблюдается.

Срок службы футеровки из жаростойкого бетона увеличился более чем в 2 раза по сравнению со штучными огнеупорами. На рис. 5 представлены снимки горелок, выполненных из шамотного огнеупора и жаростойкого бетона на АЖФС. После шестимесячной работы горелки, выполненные из шамотного огнеупора, практически полностью заросли шлаком, что привело к остановке печи (рис. 5а).

Горелочные блоки, выполненные из жаростойкого бетона на основе АЖФС и проработавшие в печи в течение двух лет, находятся в удовлетворительном состоянии и пригодны к дальнейшей эксплуатации (рис. 5б).

Для блоков футеровок плавильно-литейного оборудования применялись составы, разработанные в лабораторных условиях:

а) для плавильной печи, работающей при t = 1100 °C:

– пиритные огарки Чапаевского химзавода – 225 кг/м 3;

– высокоглиноземистый мертель МЛС-1 – 225 кг/м 3;

– шамотный щебень – 755 кг/м 3;

– шамотный песок – 655 кг/м 3;

– ортофосфорная кислота 70%-ной концентрации – 260 кг/м 3.

В наиболее ответственных конструкциях (термопарных блоках, блоках перекрытия осадительных камер) был применен состав без мертеля [9], но с использованием алюмохромистого отработанного катализатора ИМ-2201.

б) для материалов, эксплуатируемых при t > 1300 °C:

– пиритные огарки Чапаевского химзавода – 225 кг/м 3;

– цирконовый концентрат КЦ-1 – 225 кг/м 3;

– высокоглиноземистый щебень МЛС-62 – 755 кг/м 3;

– высокоглиноземистый песок МЛС-62 – 655 кг/м 3;

– ортофосфорная кислота 70%-ной концентрации – 260 кг/м 3.

Было установлено хорошее состояние бетона, несмачиваемость расплавом металлов и шлаков. Отклонений в технологических процессах выплавки алюминиевых сплавов не наблюдалось [10].

Таким образом, производственное испытание жаростойкого бетона на АЖФС в футеровке плавильно-литейного агрегата цветной металлургии показало высокую стойкость и долговечность в сравнении со штучными огнеупорами [11].

Рис. 1. Рентгенограмма глины Никольского месторождения (Безенчукский район Самарской области)

Fig. 1. X-ray image of clay from the Nikolskoye field (Bezenchuksky District, Samara Oblast)

Рис. 2. Вспучиваемость Никольской глины:

1 – глина с добавкой 1,5 % солярового масла; 2 – глина с добавкой 1,5 % солярового масла и 1 % пиритных огарков

Fig. 2. Bloating of Nikolskoye field clay:

1 – clay with 1.5 % solar oil additive; 2 – clay with 1.5 % solar oil and 1 % pyrite cinder additives

Рис. 3. Рентгенограмма тяжелого керамзитового гравия

Fig. 3. X-ray image of heavy expanded clay gravel

Таблица 3

Состав керамзитобетона

Table 3

Composition of expanded clay concrete

|

№ п/п |

Наименование материалов |

Расход материалов |

|

1 |

Портландцемент М 400 |

281 |

|

2 |

Керамзитовый гравий |

281 |

|

3 |

Кварцевый песок |

563 |

|

4 |

Вода |

132 |

Рис. 4. Рентгенограмма валовых проб пиритных огарков Чапаевского химзавода

Fig. 4. X-ray image of bulk samples of pyrite cinders from the Chapaevsk Chemical Plant

Таблица 4

Физико-термические параметры жаростойких бетонов фосфатного твердения, полученных на основе обожженного солевого шлака и пиритных огарков

Тable 4

Physical and thermal parameters of heat-resistant phosphate-bonded concrete, obtained on the basis of burnt salt slag and pyrite cinders

|

Состав бетона, кг/м 3 |

Средняя плотность в сухом состоянии, кг/м 3 |

Предел прочности при сжатии, МПа, после твердения до температуры, °C |

Термостойкость, водные теплосмены |

Класс бетона |

|||||

|

20 (суток) |

500 |

800 |

1200 |

1400 |

|||||

|

Пиритные огарки – 95; Обожженный солевой шлак – 355; Шамотный щебень – 755; Шамотный песок – 655; Н3 РО4 (70%-ной концентрации) – 280 |

2015 |

4,6 |

43,2 |

45,4 |

46,3 |

45,2 |

30 |

И 12 |

|

|

Пиритные огарки – 95; Обожженный солевой шлак – 355; Высокоглиноземистый щебень – 785; Высокоглиноземистый песок – 685; Н3 РО4 (70%-ной концентрации) – 280 |

2105 |

5,8 |

44,7 |

49,3 |

50,6 |

51,4 |

35 |

И 12 |

|

Рис. 5. Блоки горелок, изготовленные из шамотных огнеупоров и жаростойкого бетона на АЖФС: а – блоки горелок из шамотного огнеупора после шести месяцев работы; б – блоки горелок из жаростойкого материала после двух лет работы

Fig. 5. Burner blocks made of fireclay refractories and heat-resistant alumina-iron-phosphate concrete: a – burner blocks made of fireclay refractories after six months of operation; b – burner blocks made of heat-resistant material after two years of operation

Рис. 6. Монтаж элементов плавильных печей, изготовленных из жаростойкого бетона: а – монтаж горелочного блока; б – монтаж плиты подины печи; в – направляющий блок шибера газохода; г – монтаж фронтальной плиты

Fig. 6. Installation of melting furnace elements made of heat-resistant concrete: a – installation of the burner assembly; b – installation of the furnace bottom plate; c – guide block of the flue damper; d – installation of the front plate

Выводы

- При исследовании возможности применения глин Никольского месторождения Безенчукского района Самарской области для получения керамзитового гравия можно сделать следующие выводы: определение на вспучиваемость в природном виде показало, что данная глина относится к невспучивающимся, поэтому были применены добавки (органические и железистые). Применение смеси органических и железистых добавок (пиритные огарки) позволяет увеличить интервал вспучивания до 70 °C. Был получен керамзитовый гравий с коэффициентом вспучивания 2,2 и плотностью 0,8 г/см2. Никольскую глину можно использовать для получения высокопрочного керамзитового гравия. В лабораторных условиях был получен гравий с прочностью на сжатие до 550 кг/см2, насыпной плотностью 1100–1200 кг/м 3, плотностью в куске 2100–2200 кг/м 3, водопоглощением 1,5 %. Высокопрочный тяжелый керамзитовый гравий рекомендуется использовать для получения конструктивных бетонов водохозяйственного назначения.

- Многие технологические процессы металлургии и машиностроения, такие как получение металлов, их переплавка, термообработка металлических деталей и другие, осуществляются обычно при высоких температурах в промышленных печах с воздушной окислительной атмосферой. Эти процессы сопровождаются образованием жидких металлов и шлаков. Части футеровок тепловых агрегатов, которые нагреваются под действием высоких температур и контактируют с газами, жидкими металлами и шлаками, должны быть не только прочными, но и весьма устойчивыми к действию всех этих факторов. На территории Чапаевского химзавода накопилось множество тонн рыхлого железосодержащего отхода. Пиритные огарки образуются при сжигании пирита FeS2для получения серного ангидрида по реакции: 4FeS2+11O2 →t 2Fe2O3 + 8SO2. Поэтому в химическом составе пиритных огарков преобладают железосодержащие соединения в виде оксидов Fe2O3, FeO и гидроксидов Fe(OH)3 и Fe(OH)2. Их общее содержание не превышает 70–75 %. Поэтому наиболее перспективным направлением является их применение в виде тонкомолотой огнеупорной добавки в процессах синтезирования воздушно-твердеющих жаростойких фосфатных связующих. Весьма эффективным оказалось применение высокоогнеупорного продукта обжига солевого шлака в связующем, полученном на основе многотоннажного железосодержащего отхода сернокислого производства – пиритных огарков. На основе пиритных огарков были разработаны составы жаростойких композитов с целью ремонта промышленных тепловых агрегатов, которые показали хорошие физико-механические характеристики.

- Исследования показали, что промышленные отходы в большинстве своем являются ценным сырьем, которое можно применить для изготовления различных строительных материалов. Некоторые отходы промышленности можно использовать в качестве сырья для изготовления специальных строительных материалов. На территории Самарской области функционирует не один десяток карьеров по добыче нерудных сырьевых материалов (известняков, доломитов, гипсового камня, глинистого сырья, песчано-гравийной смеси и других). В области сильно развита нефтегазодобывающая деятельность для снабжения местной промышленности и энергетического комплекса топливом. В результате наличия местных сырьевых ресурсов в Самарской области большое развитие получили машиностроение, химия и нефтехимия, строительство и промышленность строительных материалов, цветная металлургия и другие отрасли промышленности. Большинство предприятий этих отраслей являются источниками образования отходов.

Значительная часть отходов может быть отнесена к техногенным образованиям, переработка которых позволяет в ряде случаев одновременно решить экологические проблемы, увеличить объемы вторичных ресурсов, решить проблемы занятости населения.

Список литературы

1. <i>Федоров В.П., Хлыстов А.И.</i> Высокопрочный керамический заполнитель для бетонов водохозяйственного строительства. В: Якубовский Б.В. (ред.). Эффективность применения легких бетонов в строительстве: тезисы докладов и сообщений на Куйбышевской областной научно-практической конференции. Куйбышев: Куйбышевский инженерно-строительный ин-т им. А.И. Микояна; 1973.

2. <i>Федоров В.П., Хлыстов А.И.</i> Керамический тяжелый заполнитель для бетонов водохозяйственного строительства. Известия ВУЗов. Строительство и архитектура. 1974;(2):80.

3. <i>Федоров В.П., Хлыстов А.И.</i> Высокопрочный керамический гравий для бетонов. В: Сб. трудов Саратовского политехнического института. Саратов: Саратовский политехнический ин-т; 1974.

4. <i>Федоров В.П., Хлыстов А.И.</i> Композиция для изготовления керамического заполнителя бетона: a.c. 726057 СССР. Oпубл. 05.04.1980.

5. <i>Хлыстов А.И., Соколова С.В.</i> Термодинамический принцип оценки пригодности техногенного сырья для синтеза фосфатных связующих. Башкирский химический журнал. 2004;(2):27.

6. <i>Хлыстов А.И., Соколова С.В., Баранова М.Н., Коннов М.В., Широков В.А.</i> Совершенствование технологии применения футеровочных пропиточно-обмазочных составов и структурно-химической модификации алюмосиликатных и высокоглиноземистых огнеупоров. Огнеупоры и техническая керамика. 2015;(10):48–55.

7. <i>Хлыстов А.И., Соколова С.В., Широков В.А., Чернова Е.А., Власова Е.М.</i> Использование отходов металлургии алюминиевых сплавов в составах жаростойких материалов фосфатного твердения. Огнеупоры и техническая керамика. 2016;(9):44–52.

8. <i>Khlystov A.I., Shirokov V.A., Sokolova S.V.</i> Improvement of technological processes of production and application of liquid phosphate binders. IOP Conference Series: Materials Science and Engineering. 2020;775(1):012114. https://doi.org/10.1088/1757-899X/775/1/012114

9. <i>Хлыстов А.И., Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Перспективы использования глиноземсодержащих отходов промышленности в производстве жаростойких бетонов. Экология и промышленность России. 2021;25(7):13–19. https://doi.org/10.18412/1816-0395-2021-7-13-19

10. <i>Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Перспективы применения промышленных отходов для повышения долговечности и огнеупорности жаростойких бетонов. Строительство и реконструкция. 2023;(2):123–133. https://doi.org/10.33979/2073-7416-2023-106-2-123-133

11. <i>Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Вторичное использование глиноземсодержащих отходов промышленности для синтеза жаростойких бетонов. Строительные материалы. 2023;(4):20–23. https://doi.org/10.31659/0585-430x-2023-812-4-20-23

12. ГОСТ 32026-2012. Сырье глинистое для производства керамзитового гравия, щебня и песка. Технические условия. Москва: Стандартинформ; 2014.

13. <i>Роговой М.И.</i> Технология искусственных пористых заполнителей и керамики. Москва: Эколит; 2016.

14. <i>Alp I., Deveci H., Yazıcı E.Y., Türk T., Süngün Y.H.</i> Potential use of pyrite cinders as raw material in cement production: Results of industrial scale trial operationsю. Journal of Hazardous Materials. 2009;166(1):144–149. h ttps://doi.org/10.1016/j.jhazmat.2008.10.129

15. <i>Abikak E.B., Kenzhaliyev B.K.</i> Development of an integrated technology intended to process pyrite cinders using Chemical pre-activation. NEWS Natl. Acad. Sci. Repub. Kazakhstan. Ser. Geol. Tech. Sci. 2022;(3):32–51. https://doi.org/10.32014/2022.2518-170x.178

16. <i>Estokova A., Smolakova M.</i> Investigation of concrete made with various wastes subjected to sulfuric acid attack. Electronic Journal of the Faculty of Civil Engineering Osijek-e-GFOS. 2018;17:24–30. h ttps://doi.org/10.13167/2018.17.3

17. <i>Sandanayake M., Bouras Y., Haigh R., Vrcelj Z.</i> Current Sustainable Trends of Using Waste Materials in Concrete – A Decade Review. Sustainability. 2020;12(22):9622. https://doi.org/10.3390/su12229622

18. <i>Deryagin V.B., Sapelkin V.S., Frolov V.P., Sergeeva A.V.</i> Heat-resistant thermally insulating concretes with phosphate and aluminate binders. Refractories and Industrial Ceramics. 2011;52(4):243–246. https://doi.org/10.1007/s11148-011-9406-x

19. <i>Abyzov V.A.</i> Refractory cellular concrete based on phosphate binder from waste of production and recycling of aluminum. Procedia Engineering. 2017;206:783–789. https://doi.org/10.1016/j.proeng.2017.10.551

20. <i>Abyzov V.A.</i> Lightweight Refractory Concrete Based on Aluminum-Magnesium-Phosphate Binder. Procedia Engineering. 2016;150:1440–1445. https://doi.org/10.1016/j.proeng.2016.07.077

Об авторах

С. В. СоколоваРоссия

Светлана Владимировна Соколова, канд. техн. наук, доцент, доцент кафедры «Железнодорожный

путь и строительство»

ул. Свободы, д. 2в, г. Самара, 443066, Российская Федерация

e-mail: sokolova9967@mail.ru

тел.: +7 (927) 607-94-39

Ю. В. Сидоренко

Россия

Юлия Викторовна Сидоренко, канд. техн. наук, доцент кафедры «Производство строительных материалов,

изделий и конструкций»

ул. Молодогвардейская, д. 244, г. Самара, 443100, Российская Федерация

e-mail: sm-samgasa@mail.ru

Рецензия

Для цитирования:

Соколова С.В., Сидоренко Ю.В. Получение эффективных материалов на основе отходов сернокислотной промышленности. Вестник НИЦ «Строительство». 2024;41(2):131-147. https://doi.org/10.37538/2224-9494-2024-2(41)-131-147. EDN: YCCZKZ

For citation:

Sokolova S.V., Sidorenko Yu.V. Production of effective materials on the basis of sulfuric acid industry wastes. Bulletin of Science and Research Center of Construction. 2024;41(2):131-147. (In Russ.) https://doi.org/10.37538/2224-9494-2024-2(41)-131-147. EDN: YCCZKZ