Перейти к:

Оценка эффективности огнезащитных покрытий в процессе ускоренного климатического старения

https://doi.org/10.37538/2224-9494-2024-3(42)-28-46

EDN: TLKAPC

Аннотация

Введение. Одним из важнейших параметров при обеспечении пожарной безопасности является гарантийный или прогнозируемый срок эксплуатации огнезащитного покрытия в зависимости от условий службы. Срок эксплуатации, или долговечность, можно определить как способность огнезащитного покрытия противостоять внешним воздействиям, т. е. оставаться неизменным и сохранять эффективность при воздействии окружающей среды и различных неблагоприятных факторов. Натурное подтверждение долговечности покрытий занимает длительное время, поэтому актуальным является проведение испытания по ускоренным методикам.

Цель. Апробация методов испытаний для определения стойкости к воздействию климатических факторов при старении в условиях открытой промышленной атмосферы (ХЛ1, УХЛ1 по ГОСТ 15150-69) и сохранности эффективности покрытий стальных строительных конструкций в процессе эксплуатации на примере современного огнезащитного покрытия.

Материалы и методы. В работе проведено циклическое искусственное старение образцов огнезащитного покрытия на 5, 15 и 25 лет по методу 6 ГОСТ 9.401-2018 и оценена стойкость к воздействию климатических факторов и сохранность огнезащитных свойств в процессе эксплуатации двумя методами: термическим анализом по ГОСТ Р 53293-99 и огнезащитной эффективностью по ГОСТ Р 53295-2009. Для исследования применялись пластины из листовой стали марки 08кп и 08пс по ГОСТ 16523-97 и ГОСТ 9045-93 размером 600 × 600 × 5 мм с нанесенным на нее с лицевой стороны средством огнезащиты в составе антикоррозионной грунтовки «ДЕКОПОКС-ФАСТ» толщиной сухого слоя 80 мкм, атмосферостойкой огнезащитной краски «ДЕКОТЕРМ-ХРОМ-Р» толщиной сухого слоя 870 мкм и финишным покрытием двухкомпонентной полиуретановой грунт-эмалью «ДЕКОПУР-ФЛЕКС» толщиной сухого слоя 50 мкм.

Результаты. Установлено, что огнезащитная эффективность с увеличением количества циклов искусственного старения несколько снижается и составляет 12 % в сторону уменьшения от контрольного образца при 224 циклах (25 лет).

Выводы. Прогнозируемый срок службы исследуемой системы покрытия в условиях открытой промышленной атмосферы (ХЛ1, УХЛ1) с сохранением огнезащитной эффективности при условии соблюдения всех требований технологического процесса получения покрытия составляет не менее 25 лет.

Ключевые слова

Для цитирования:

Комарова М.А., Гришин И.А., Мельников Н.О., Шалабин М.В., Ведяков М.И. Оценка эффективности огнезащитных покрытий в процессе ускоренного климатического старения. Вестник НИЦ «Строительство». 2024;42(3):28-46. https://doi.org/10.37538/2224-9494-2024-3(42)-28-46. EDN: TLKAPC

For citation:

Komarova M.A., Grishin I.A., Melnikov N.O., Shalabin M.V., Vedyakov M.I. Efficiency assessment of flame retardant coatings in the process of accelerated climatic aging. Bulletin of Science and Research Center of Construction. 2024;42(3):28-46. (In Russ.) https://doi.org/10.37538/2224-9494-2024-3(42)-28-46. EDN: TLKAPC

Введение

В настоящее время средства огнезащиты для строительных конструкций используются повсеместно в большом объеме с целью обеспечения нормируемых требований пожарной безопасности зданий и сооружений.

В соответствии с ТР ЕАЭС 043/2017 [1] техническая документация на средства огнезащиты должна содержать информацию о технических показателях, характеризующих область их применения, способ подготовки поверхности, виды и марки грунтовок, способ нанесения на защищаемую поверхность, условия сушки, огнезащитную эффективность этих средств, способ защиты от неблагоприятных климатических воздействий, условия и срок эксплуатации огнезащитных покрытий, меры безопасности при проведении огнезащитных работ, а также порядок транспортирования и хранения.

Одним из важнейших параметров при обеспечении пожарной безопасности является гарантийный или прогнозируемый срок эксплуатации огнезащитного покрытия в зависимости от условий службы. Срок эксплуатации или долговечность можно определить как способность огнезащитного покрытия противостоять внешним воздействиям, т. е. оставаться неизменным и сохранять эффективность при воздействии окружающей среды и различных неблагоприятных факторов.

В настоящее время отсутствуют нормативные документы в области пожарной безопасности, регламентирующие подтверждение сохранения свойств огнезащитных покрытий в процессе эксплуатации, а также определение гарантийного срока их эксплуатации, который, за редкими исключениями, не проверяется производителями, а предполагается исходя из опыта применения такого рода покрытий. Нет и системы подтверждения соответствия покрытий заявленным требованиям пожарной безопасности по истечении срока эксплуатации в зависимости от условий окружающей среды. Это связано также с недостаточностью данных по старению различного рода огнезащитных покрытий и с проведением научно-исследовательских работ в данной области.

Так как натурные испытания занимают длительное время, наиболее целесообразно проводить испытания по ускоренным методикам. Старение покрытий в лабораторных условиях проводят в установках искусственной погоды (климатических камерах) с имитацией воздействия знакопеременных температур и влажности, солнечной радиации и при необходимости химически агрессивной атмосферы.

Ранее в работе [2] были представлены разработанные методы ускоренных климатических испытаний тонкослойных вспучивающихся и конструктивных огнезащитных покрытий, оценки свойств и их сохранности методами термического анализа и огнезащитной эффективности. На их основе специалистами НЭБ ПБС ЦНИИСК им. В. А. Кучеренко подготовлен проект национального стандарта «Конструкции стальные строительные с огнезащитными покрытиями. Методы испытаний антикоррозионных свойств и стойкости к воздействию климатических факторов в процессе эксплуатации». Стандарт находится на стадии введения в действие и может быть использован при определении гарантийного срока эксплуатации огнезащитных покрытий стальных строительных конструкций, при этом он не распространяется на определение их пределов огнестойкости.

Данная работа посвящена апробации методики и оценки сохранения огнезащитных свойств при климатическом старении в условиях открытой промышленной атмосферы (ХЛ1, УХЛ1 по ГОСТ 15150-69 [3]) на примере современного огнезащитного покрытия.

Объектом исследования является огнезащитное покрытие в составе:

– антикоррозионная грунтовка «ДЕКОПОКС-ФАСТ» (ТУ 2312-015-12943630-2017) толщиной сухого слоя 80 мкм;

– атмосферостойкая огнезащитная краска «ДЕКОТЕРМ-ХРОМ-Р» (ТУ 2317-005-12943630-2016) толщиной сухого слоя 870 мкм;

– финишное покрытие – двухкомпонентная полиуретановая грунт-эмаль «ДЕКОПУР-ФЛЕКС» (ТУ 2312-014-12943630-2017) толщиной сухого слоя 50 мкм.

В качестве образцов используются стальные пластины из листовой стали марки 08кп и 08пс по ГОСТ 16523-97 [4] и ГОСТ 9045-93 [5] размером 600 × 600 × 5 мм с нанесенным с лицевой стороны огнезащитным покрытием. Допустимые отклонения по ширине и длине стальной пластины не превышают ± 5 мм, а по толщине – ± 0,5 мм. Обратная сторона и кромки пластин окрашены шпатлевкой ЭП-0010 по ГОСТ 28379-89 [6], которая обеспечивает защиту окрашиваемой поверхности в течение всего срока климатических испытаний. Для проведения испытаний использовали четыре образца. Один из них – контрольный, который не подвергался воздействию ускоренных климатических факторов.

Методы испытания

Согласно программе испытаний проводилось циклическое искусственное старение образцов по методу 6 ГОСТ 9.401-2018 [7], после чего осуществлялась оценка стойкости огнезащитных покрытий к воздействию климатических факторов и сохранности огнезащитных свойств в процессе эксплуатации двумя методами: термическим анализом по ГОСТ Р 53293-99 [8] и огнезащитной эффективностью по ГОСТ Р 53295-2009 [9].

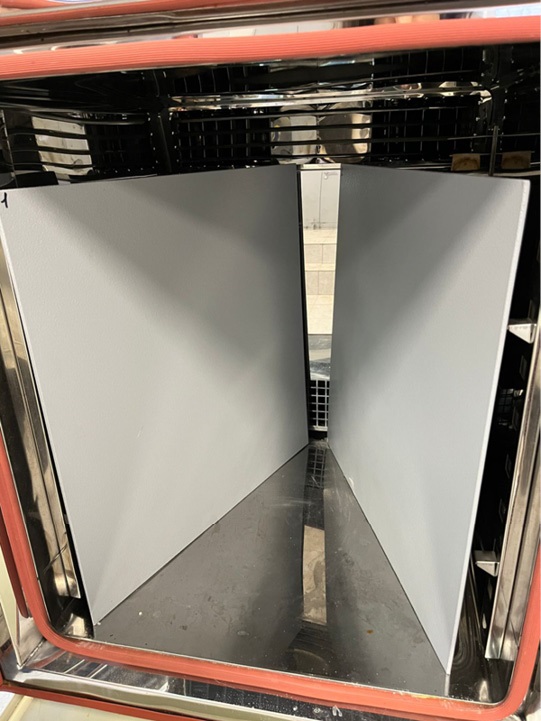

Искусственное старение проводили на 5, 15 и 25 лет. На рис. 1 представлен внешний вид образцов в климатической камере перед началом испытаний.

Рис. 1. Образцы в климатической камере ТН-225 С перед началом испытаний

Fig. 1. Samples in the climatic chamber TH-225 C before testing

Режим испытаний, последовательность перемещения и время выдержки образцов в аппаратах в одном цикле приведены в табл. 1.

Таблица 1

Режим испытаний, последовательность перемещения и время выдержки образцов в аппаратах

Table 1

Test mode, sequence of movement, and exposure time of samples in the apparatuses

Аппаратура | Параметры испытаний | Время выдержки образцов в одном цикле, ч | |

Температура, °C | Относительная влажность, % | ||

Камера климатическая ТН-225 С, заводской номер LP 202209TH008 | 40 ± 2 | 97 ± 3 | 2 |

Испытательная камера с напуском сернистого газа SO2 LRHS-297-RSO2, заводской номер LP20-1351 | 40 ± 2 | 97 ± 3 | 2 |

Камера климатическая ТН-225 С, заводской номер LP 202209TH008 | Минус (30 ± 3) | Не нормируется | 6 |

УФ-камера для испытаний на атмосферостойкость UV-ST-260, заводской номер LP 202209UV008, режим: 3 минуты орошения, 17 минут без орошения | 60 ± 3 | Не нормируется | 5 |

Камера климатическая ТН-225 С, заводской номер LP 202209TH008 | Минус (60 ± 3) | Не нормируется | 3 |

Выдержка на воздухе | 15–30 | Не более 80 | 6 |

ИТОГО | 24 | ||

Визуальную оценку состояния покрытия после искусственного старения проводили по п. 9 ГОСТ 9.407-2015 [10]. При визуальном осмотре состояния покрытия оценивались виды разрушений, характеризующие декоративные и защитные свойства: растрескивание, отслаивание, образование пузырей, растворение, сморщивание, коррозия металла, изменение цвета, меление и грязеудержание.

Допустимый уровень ухудшения защитных свойств должен быть не более 3 баллов (АЗ3) по ГОСТ 9.407-2015 [10]. При этом площадь разрушения покрытия не должна превышать 15 % поверхности изделия, площадь коррозионного разрушения – не более 1 %.

Оценку прогнозируемого срока службы выполняли по п. 6.5.9 ГОСТ 9.401-2018 [7]. Коэффициент ускорения, Ky, принимался равным 41 для условий ХЛ1, УХЛ1.

Оценку сохранности огнезащитных свойств методами термического анализа, подготовку образцов и проведение испытаний выполняют согласно ГОСТ Р 53293-99 [8].

Для получения идентификационных характеристик образцов применяли автоматизированный прибор термического анализа, имеющий программное обеспечение для обработки результатов, термоанализатор синхронный модификации STA 449 F5 Jupiter STA, 60486-15, заводской номер STA449F5B-0328-M.

Условия проведения термического анализа представлены в табл. 2.

Таблица 2

Условия проведения термического анализа

Table 2

Requirements for thermal analysis

Условия испытаний | Используемый метод (модуль) |

ТГ | |

Термопара (материал) | платина/платино-родий |

Тигель (материал, объем) | корунд, 1 см 3 |

Масса образца, мг | 10 |

Форма образца | порошок |

Атмосфера | аргон |

Расход газа, мл/мин | 30 |

Скорость нагрева, °C/мин | 10 |

Конечная температура нагрева, °C | 1000 |

По результатам термического анализа определяются следующие значимые идентификационные характеристики:

– потеря массы при температурах: 200, 300, 400, 500 °C (по ТГ-кривым);

– зольный остаток при температуре 1000 °C (по ТГ-кривым);

– температура при потере массы: 5, 10, 20, 30, 50 % (по ТГ-кривым);

– температура максимума скорости потери массы (по ДТГ-кривым);

– максимальная скорость потери массы (по ДТГ-кривым).

По результатам термического анализа проводится оценка сохранности огнезащитных свойств по ряду критериев. По характеристикам термоаналитических кривых и расчетным данным покрытие сохраняет свои огнезащитные свойства при соблюдении следующих условий: зависимости термогравиметрические (ТГ), термогравиметрические по производной (ДТГ) имеют подобный вид, соответственно совпадает количество интервалов деструкции и совпадает количество пиков ДТГ.

Оценка огнезащитной эффективности покрытий проводится по п. 6 ГОСТ Р 53295-99 [8]. Сущность метода заключается в одностороннем тепловом воздействии на образец и определении времени от начала теплового воздействия на образец до наступления предельного состояния этого образца. Режим теплового воздействия задается в соответствии с ГОСТ 30247.0-94 [11].

В процессе проведения испытаний регистрируются следующие показатели:

– время достижения металлом опытного образца предельного состояния – температуры, равной 500 °C (среднее значение по показаниям трех термопар);

– изменение температуры в печи;

– поведение огнезащитного покрытия (вспучивание, обугливание, отслоение, выделение дыма, продуктов горения и т. д.);

– изменение температуры на необогреваемой поверхности опытного образца.

За положительный результат испытаний принимается время достижения предельного состояния металлом опытного образца после ускоренных климатических испытаний, отличающееся от результатов испытаний образца исходного без старения менее чем на 20 % в сторону уменьшения.

Результаты ускоренных климатических испытаний

Внешний вид покрытий после ускоренных климатических испытаний представлен на рис. 2–4. Оценку состояния проводят при помощи микроскопа (рис. 5).

Рис. 2. Состояние покрытия после 45 циклов старения

Fig. 2. The coating after 45 aging cycles

Рис. 3. Состояние системы покрытия после 134 циклов старения

Fig. 3. The coating system after 134 aging cycles

Рис. 4. Состояние системы покрытия после 224 циклов старения

Fig. 4. The coating system after 224 aging cycles

Рис. 5. Оценка состояния поверхности покрытия после 224 циклов старения

Fig. 5. Assessment of the coating surface after 224 aging cycles

Обобщенные результаты ускоренных климатических испытаний приведены в табл. 3.

Таблица 3

Результаты ускоренных климатических испытаний

Table 3

Results of accelerated climatic tests

Наименование показателя | НД на метод | Кол-во циклов | Состояние покрытия | Результат, лет |

Срок службы | ГОСТ 9.401-2018 [7] | 45 | без изменений (рис. 2) | 5 |

134 | без изменений (рис. 3) | 15 | ||

224 | АД2, АЗ0, Ц2 – слабое посветление (рис. 4) | 25 |

По результатам оценки декоративных и защитных свойств прогнозируемый срок службы покрытия составляет не менее 25 лет.

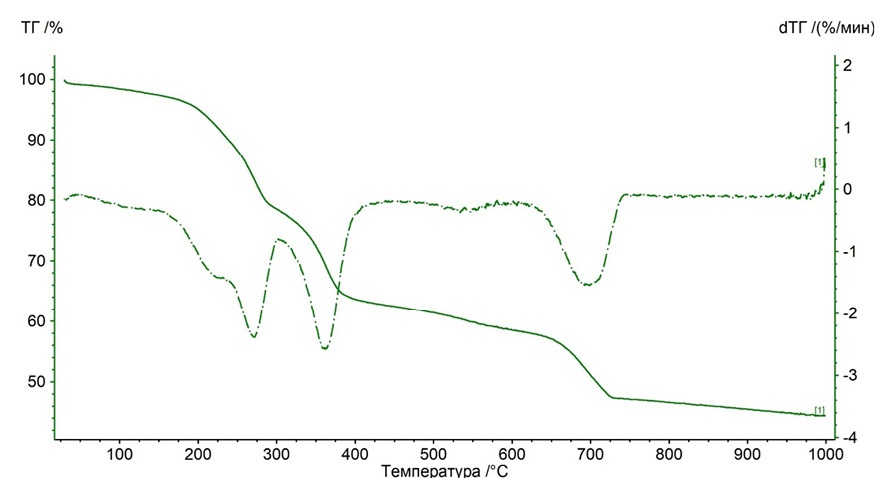

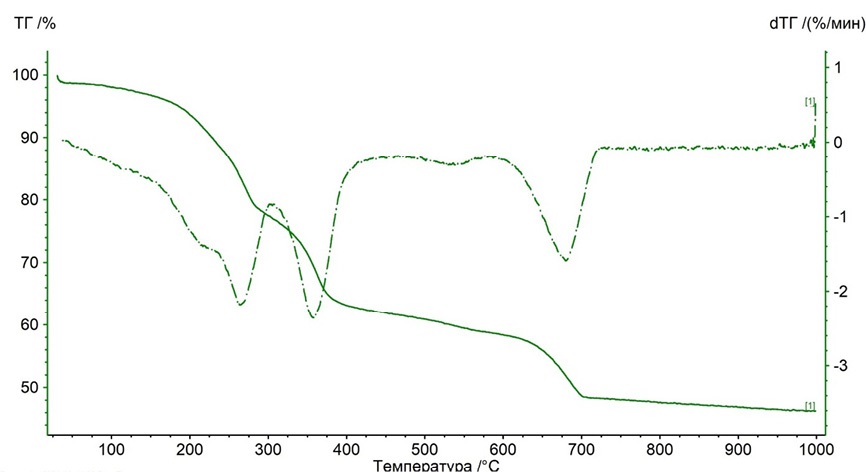

Оценка сохранности огнезащитных свойств методами термического анализа

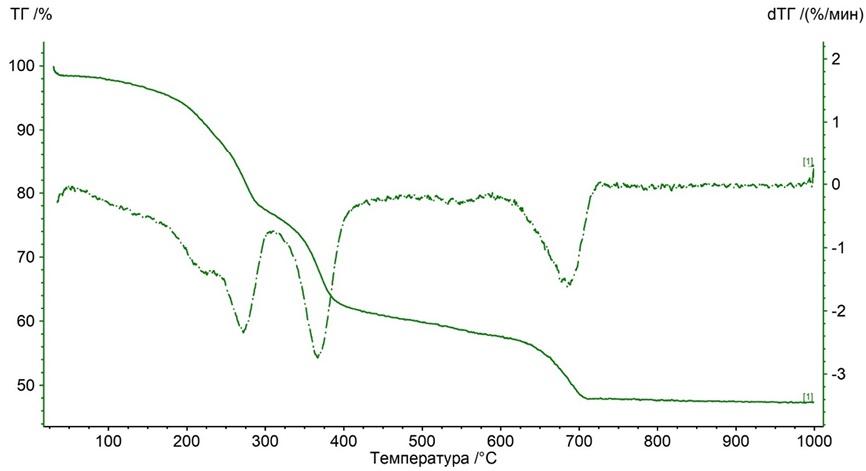

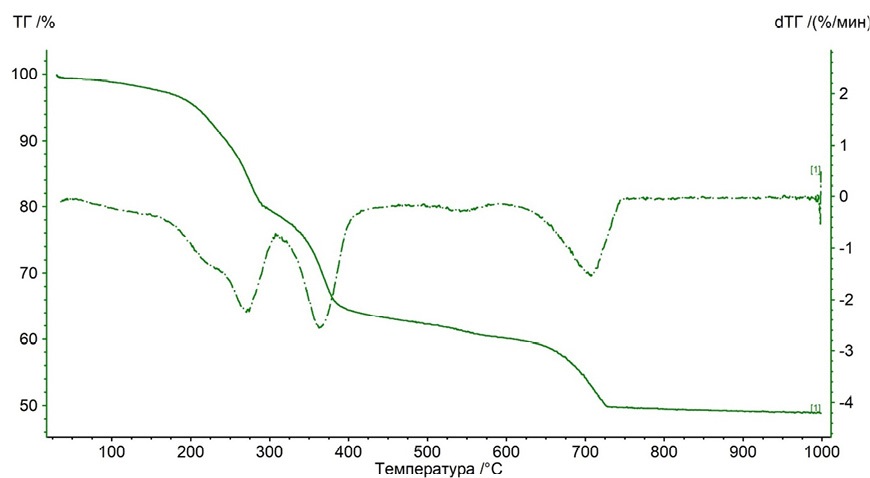

Термоаналитические кривые образцов представлены на рис. 6–9. ТГ-кривая потери массы изображена сплошной линией. ДТГ-кривая скорости потери массы представлена штрихпунктирной линией.

Рис. 6. Термоаналитические кривые контрольного образца без старения

Fig. 6. Thermal analytical curves of the control unaged sample

Рис. 7. Термоаналитические кривые образца после 45 циклов старения

Fig. 7. Thermal analytical curves of the sample after 45 aging cycles

Рис. 8. Термоаналитические кривые образца после 134 циклов старения

Fig. 8. Thermal analytical curves of the sample after 134 aging cycles

Рис. 9. Термоаналитические кривые образца после 224 циклов старения

Fig. 9. Thermal analytical curves of the sample after 224 aging cycles

По результатам термического анализа были определены значимые идентификационные характеристики, представленные в табл. 4–7.

Таблица 4

Значимые идентификационные характеристики термического анализа контрольного образца без старения

Table 4

Significant identification characteristics of thermal analysis of the control unaged sample

Потеря массы, Δm, %, при температуре, °C | Зольный остаток, %, (1000 °C) | ||||||||

Δm200 | Δm300 | Δm400 | Δm500 | ||||||

Δmср | 5,41 | 21,44 | 36,31 | 38,73 | 44,44 | ||||

Ϭ | 0,08 | 0,35 | 0,08 | 0,11 | 0,09 | ||||

Ϭ 2 | 0,01 | 0,12 | 0,01 | 0,01 | 0,01 | ||||

Температура, °C, при потере массы | Т5 % | Т10 % | Т20 % | Т30 % | Т50 % | ||||

Тср | 189,65 | 234,65 | 284,65 | 359,65 | 704,65 | ||||

Ϭ | 1,2 | 1,5 | 2,5 | 1,8 | 1,4 | ||||

Ϭ 2 | 1,4 | 3,0 | 6,3 | 3,2 | 2,8 | ||||

Характеристика максимумов ДТГ-пиков в температурном интервале (температура максимума, Тmax/максимальная скорость потери массы, Аmax, %/мин) | |||||||||

Интервал, °C | 200–400 | 300–500 | 500–700 | ||||||

Тmax ср | 271,80/2,39 | 361,92/2,58 | 691,21/1,55 | ||||||

Ϭ | 1,5/0,57 | 1,4/1,21 | 1,3/1,52 | ||||||

Ϭ 2 | 8,6/0,20 | 1,4/0,29 | 1,6/0,45 | ||||||

Таблица 5

Значимые идентификационные характеристики термического анализа образца после 45 циклов старения

Table 5

Significant identification characteristics of thermal analysis of the sample after 45 aging cycles

Потеря массы, Δm, %, при температуре, °C | Зольный остаток, %, (1000 °C) | ||||||||

Δm200 | Δm300 | Δm400 | Δm500 | ||||||

Δmср | 6,47 | 22,59 | 36,88 | 39,11 | 46,26 | ||||

Ϭ | 0,08 | 0,35 | 0,08 | 0,11 | 0,09 | ||||

Ϭ 2 | 0,01 | 0,12 | 0,01 | 0,01 | 0,01 | ||||

Температура, °C, при потере массы | Т5 % | Т10 % | Т20 % | Т30 % | Т50 % | ||||

Тср | 171,33 | 226,33 | 276,33 | 356,33 | 686,33 | ||||

Ϭ | 1,2 | 1,5 | 2,5 | 1,8 | 1,4 | ||||

Ϭ 2 | 1,4 | 3,0 | 6,3 | 3,2 | 2,8 | ||||

Характеристика максимумов ДТГ-пиков в температурном интервале (температура максимума, Тmax/максимальная скорость потери массы, Аmax, %/мин) | |||||||||

Интервал, °C | 200–400 | 300–500 | 500–700 | ||||||

Тmax ср | 264,66/2,18 | 358,17/2,36 | 679,72/1,59 | ||||||

Ϭ | 1,5/0,57 | 1,4/1,21 | 1,3/1,52 | ||||||

Ϭ 2 | 8,6/0,20 | 1,4/0,29 | 1,6/0,45 | ||||||

Таблица 6

Значимые идентификационные характеристики термического анализа образца после 134 циклов старения

Table 6

Significant identification characteristics of thermal analysis of the sample after 134 aging cycles

Потеря массы, Δm, %, при температуре, °C | Зольный остаток, | ||||||||

Δm200 | Δm300 | Δm400 | Δm500 | ||||||

Δmср | 6,35 | 22,64 | 37,58 | 40,23 | 47,35 | ||||

Ϭ | 0,08 | 0,35 | 0,08 | 0,11 | 0,09 | ||||

Ϭ 2 | 0,01 | 0,12 | 0,01 | 0,01 | 0,01 | ||||

Температура, °C, при потере массы | Т5 % | Т10 % | Т20 % | Т30 % | Т50 % | ||||

Тср | 165,65 | 225,65 | 280,65 | 360,65 | 690,65 | ||||

Ϭ | 1,2 | 1,5 | 2,5 | 1,8 | 1,4 | ||||

Ϭ 2 | 1,4 | 3,0 | 6,3 | 3,2 | 2,8 | ||||

Характеристика максимумов ДТГ-пиков в температурном интервале (температура максимума, Тmax/максимальная скорость потери массы, Аmax, %/мин) | |||||||||

Интервал, °C | 200–400 | 300–500 | 500–700 | ||||||

Тmax ср | 272,08/2,34 | 366,80/2,74 | 684,73/1,62 | ||||||

Ϭ | 1,5/0,57 | 1,4/1,21 | 1,3/1,52 | ||||||

Ϭ 2 | 8,6/0,20 | 1,4/0,29 | 1,6/0,45 | ||||||

Таблица 7

Значимые идентификационные характеристики термического анализа образца после 224 циклов старения

Table 7

Significant identification characteristics of thermal analysis of the sample after 224 aging cycles

Потеря массы, Δm, %, при температуре, °C | Зольный остаток, | ||||||

Δm200 | Δm300 | Δm400 | Δm500 | ||||

Δmср | 4,35 | 20,48 | 35,55 | 37,76 | 48,96 | ||

Ϭ | 0,08 | 0,35 | 0,08 | 0,11 | 0,09 | ||

Ϭ 2 | 0,01 | 0,12 | 0,01 | 0,01 | 0,01 | ||

Температура, °C, при потере массы | Т5 % | Т10 % | Т20 % | Т30 % | Т50 % | ||

Тср | 200,13 | 240,13 | 290,13 | 365,13 | 720,13 | ||

Ϭ | 1,2 | 1,5 | 2,5 | 1,8 | 1,4 | ||

Ϭ 2 | 1,4 | 3,0 | 6,3 | 3,2 | 2,8 | ||

Характеристика максимумов ДТГ-пиков в температурном интервале (температура максимума, Тmax/максимальная скорость потери массы, Аmax, %/мин) | |||||||

Интервал, °C | 200–400 | 300–500 | 500–700 | ||||

Тmax ср | 270,49/2,24 | 362,86/2,56 | 709,00/1,54 | ||||

Ϭ | 1,5/0,57 | 1,4/1,21 | 1,3/1,52 | ||||

Ϭ 2 | 8,6/0,20 | 1,4/0,29 | 1,6/0,45 | ||||

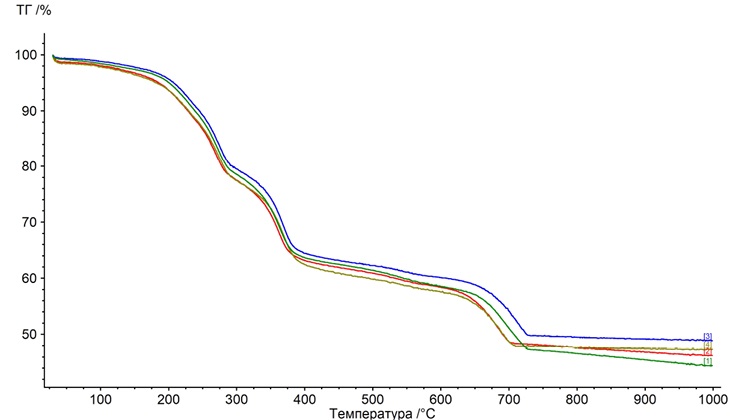

Анализ идентификационных термоаналитических характеристик огнезащитного покрытия контрольного образца и состаренных образцов в температурном интервале испытаний показал следующее:

– подобие сравниваемых термоаналитических кривых во всем температурном интервале сравнения (рис. 10);

– при сравнении значимых идентификационных характеристик исследованных огнезащитных покрытий с использованием экспериментально полученных и теоретически рассчитанных статистических критериев существенных расхождений не обнаружено.

Рис. 10. ТГ-кривые образцов огнезащитного покрытия: синяя линия – контрольный без старения; салатовая линия – после 45 циклов старения; красная линия – после 134 циклов старения; зеленая линия – после 224 циклов старения

Fig. 10. TG-curves of the flame retardant coating samples: blue line – control without aging; pale green line – after 45 aging cycles; red line – after 134 aging cycles; green line – after 224 aging cycles

На основании вышеизложенного можно заключить, что по термоаналитическим характеристикам огнезащитные свойства покрытия контрольного и состаренных образцов идентичны.

Оценка сохранности огнезащитной эффективности

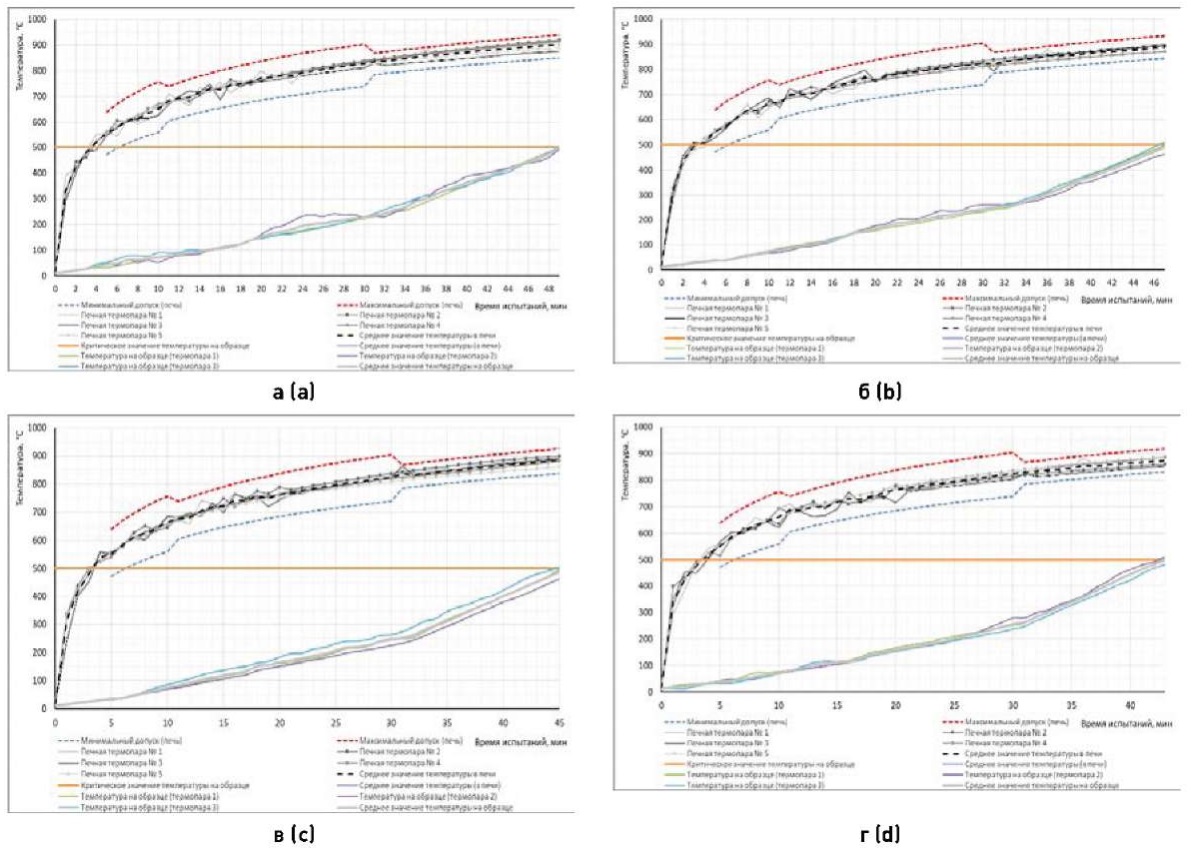

Зависимости изменения температуры в печи и на образцах при испытаниях по ГОСТ Р 53295-2009 [9] представлены на рис. 11.

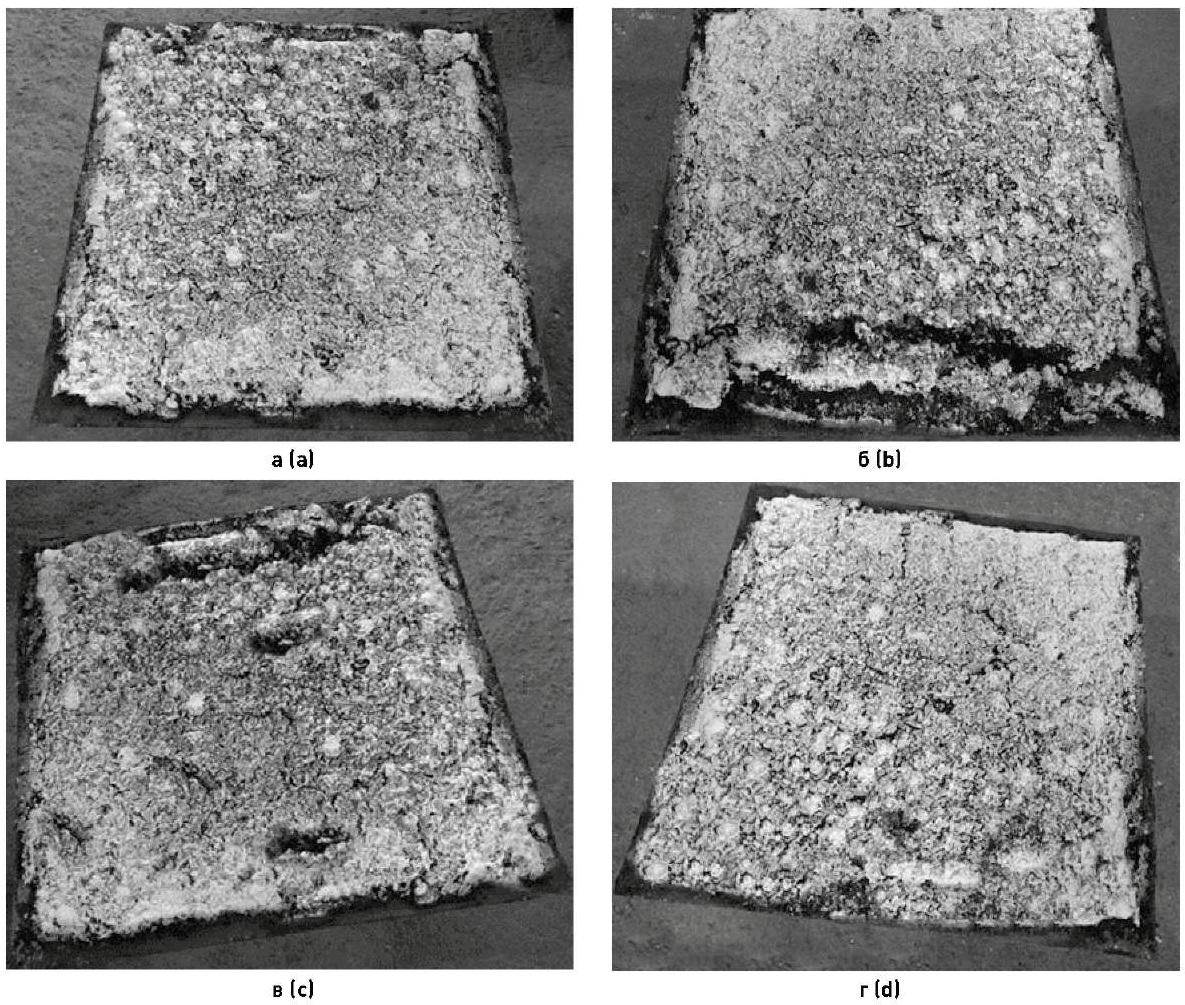

Внешний вид образцов после огневых испытаний представлен на рис. 12.

Рис. 11. Изменение температуры в печи и на образце в процессе испытания: а – контрольный без старения; б – после 45 циклов старения; в – после 134 циклов старения; г – после 224 циклов старения

Fig. 11. Temperature change in the furnace and on the sample during the test: a – control without aging; b – after 45 aging cycles; c – after 134 aging cycles; d – after 224 aging cycles

Рис. 12. Образцы после проведения огневых испытаний: а – контрольный без старения; б – после 45 циклов старения; в – после 134 циклов старения; г – после 224 циклов старения

Fig. 12. Samples after fire tests: a – control without aging; b – after 45 aging cycles; c – after 134 aging cycles; d – after 224 aging cycles

По результатам испытаний установлено, что время достижения критической температуры 500 °C на образцах составило: контрольный без старения – 49 мин; после 45 циклов старения – 47 мин; после 134 циклов старения – 45 мин; после 224 циклов старения – 43 мин.

При анализе полученных данных установлено, что огнезащитная эффективность с увеличением количества циклов искусственного старения несколько снизилась и составила 12 % в сторону уменьшения от контрольного образца при 224 циклах. То есть можно прогнозировать сохранение огнезащитной эффективности в течение 25 лет эксплуатации покрытия.

Заключение

Прогнозируемый срок службы испытанной системы покрытия на основе антикоррозионной грунтовки «ДЕКОПОКС-ФАСТ», атмосферостойкой огнезащитной краски «ДЕКОТЕРМ-ХРОМ-Р» и двухкомпонентной полиуретановой грунт-эмали «ДЕКОПУР-ФЛЕКС» в условиях открытой промышленной атмосферы (ХЛ1, УХЛ1) с сохранением огнезащитной эффективности при условии соблюдения всех требований технологического процесса получения покрытия составляет не менее 25 лет.

Список литературы

1. Технический регламент Евразийского экономического союза «О требованиях к средствам обеспечения пожарной безопасности и пожаротушения» (ТР ЕАЭС 043/2017) [интернет]. Режим доступа: https://files.stroyinf.ru/Data2/1/4293744/4293744691.pdf.

2. <i>Комарова М.А., Гришин И.А., Шалабин М.В., Мельников Н.О.</i> Разработка методов испытаний сохранения свойств огнезащитных покрытий стальных строительных конструкций в процессе эксплуатации. Вестник НИЦ «Строительство». 2024;40(1):21–34. https://doi.org/10.37538/2224-9494-2024-1(40)-21-34

3. ГОСТ 15150-69. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды. Москва: Стандартинформ; 2010.

4. ГОСТ 16523-97. Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия. Москва: Стандартинформ; 2008.

5. ГОСТ 9045-93. Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия. Минск: Межгосударственный совет по стандартизации, метрологии и сертификации; 1996.

6. ГОСТ 28379-89. Шпатлевки ЭП-0010 и ЭП-0020. Технические условия. Москва: Стандартинформ; 2006.

7. ГОСТ 9.401-2018. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов. Москва: Стандартинформ; 2018.

8. ГОСТ Р 53293-2009. Пожарная опасность веществ и материалов. Материалы, вещества и средства огнезащиты. Идентификация методами термического анализа. Москва: Стандартинформ; 2011.

9. ГОСТ Р 53295-2009. Средства огнезащиты для стальных конструкций. Общие требования. Метод определения огнезащитной эффективности. Москва: Стандартинформ; 2009.

10. ГОСТ 9.407-2015. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида. Москва: Стандартинформ; 2015.

11. ГОСТ 30247.0-94. Конструкции строительные. Методы испытаний на огнестойкость. Общие требования. Москва: Издательство стандартов, 2003.

Об авторах

М. А. КомароваРоссия

Мария Александровна Комарова, канд. хим. наук, руководитель научного экспертного бюро пожарной, экологической безопасности в строительстве

ул. 2-я Институтская, д. 6, к. 1, г. Москва, 109428, Российская Федерация

И. А. Гришин

Россия

Илья Александрович Гришин, заместитель руководителя научного экспертного бюро пожарной, экологической безопасности в строительстве

ул. 2-я Институтская, д. 6, к. 1, г. Москва, 109428, Российская Федерация

Н. О. Мельников

Россия

Никита Олегович Мельников, канд. техн. наук, доцент, старший научный сотрудник научного экспертного бюро пожарной, экологической безопасности в строительстве; доцент

ул. 2-я Институтская, д. 6, к. 1, г. Москва, 109428, Российская Федерация; Миусская площадь, д. 9, стр. 1, г. Москва, 125047, Российская Федерация

e-mail: no.melnikov@yandex.ru

М. В. Шалабин

Россия

Михаил Валерьевич Шалабин, аспирант, заведующий лабораторией научного экспертного бюро пожарной, экологической безопасности в строительстве

ул. 2-я Институтская, д. 6, к. 1, г. Москва, 109428, Российская Федерация

М. И. Ведяков

Россия

Михаил Иванович Ведяков, инженер отдела металлических конструкций; студент 5-го курса Института гидротехнического и энергетического строительства

ул. 2-я Институтская, д. 6, к. 1, г. Москва, 109428, Российская Федерация; Ярославское шоссе, д. 26, г. Москва, 129337, Российская Федерация

Рецензия

Для цитирования:

Комарова М.А., Гришин И.А., Мельников Н.О., Шалабин М.В., Ведяков М.И. Оценка эффективности огнезащитных покрытий в процессе ускоренного климатического старения. Вестник НИЦ «Строительство». 2024;42(3):28-46. https://doi.org/10.37538/2224-9494-2024-3(42)-28-46. EDN: TLKAPC

For citation:

Komarova M.A., Grishin I.A., Melnikov N.O., Shalabin M.V., Vedyakov M.I. Efficiency assessment of flame retardant coatings in the process of accelerated climatic aging. Bulletin of Science and Research Center of Construction. 2024;42(3):28-46. (In Russ.) https://doi.org/10.37538/2224-9494-2024-3(42)-28-46. EDN: TLKAPC