Перейти к:

Исследование влияния извести в качестве модифицирующей добавки на физико-механические свойства бетонов специального назначения

https://doi.org/10.37538/2224-9494-2025-3(46)-174-184

EDN: ZPLTBF

Аннотация

Введение. Рассмотрены возможности повышения физико-механических характеристик бетонов специального назначения (жаростойких бетонов, гипсобетона для изготовления стеновых панелей, предназначенных для зданий промышленного и гражданского назначения путем модификации с помощью извести).

Цель. Исследование процессов структурной модификации жаростойких бетонов и гипсобетона для повышения их физико-механических характеристик и увеличения долговечности.

Материалы и методы. В составы жаростойких бетонов включалась тонкомолотая добавка – отработанный катализатор ИМ‑2201. В качестве активаторов процессов применялась гашеная известь в количестве 10 %, в результате чего наблюдалось увеличение прочности при сжатии исследуемых материалов по сравнению с изделиями того же состава, но без извести. Для повышения прочности гипсобетона, изготовленного на высокопрочном гипсе, вводилась добавка в виде негашеной молотой извести 5 и 10 %. Проводилось измерение электродных потенциалов стали в высокопрочном гипсе.

Результаты. Испытания на предел прочности при сжатии образцов жаростойких бетонов, приготовленных на портландцементе с добавкой гашеной извести в количестве 10 %, показали 32 кгс/см2. В результате электрохимических исследований коррозии стали в гипсобетоне было выявлено, что включение в состав гипсобетона 10 % негашеной молотой извести не только повышает прочность изделий, но и способствует антикоррозионным процессам.

Выводы. Жаростойкие бетоны на портландцементе с добавками в качестве отработанного катализатора ИМ‑2201 и гашеной извести в количестве 10 %, пропитанные ортофосфорной кислотой с концентрацией 30 %, обладают физико-термическими показателями, удовлетворительными для работы бетона при температуре 800 °C. Защитой стальной арматуры в гипсобетоне является добавка в гипсобетон молотой негашеной извести в количестве 10 % от веса гипса, что позволяет использовать его в производстве гипсобетонных панелей в промышленных и гражданских зданиях.

Ключевые слова

Для цитирования:

Соколова С.В., Сидоренко Ю.В. Исследование влияния извести в качестве модифицирующей добавки на физико-механические свойства бетонов специального назначения. Вестник НИЦ «Строительство». 2025;46(3):174-184. https://doi.org/10.37538/2224-9494-2025-3(46)-174-184. EDN: ZPLTBF

For citation:

Sokolova S.V., Sidorenko Yu.V. Effect of lime as a modifying additive on the physical and mechanical properties of special concrete. Bulletin of Science and Research Center of Construction. 2025;46(3):174-184. (In Russ.) https://doi.org/10.37538/2224-9494-2025-3(46)-174-184. EDN: ZPLTBF

Введение

В современных условиях важное значение имеет технико-экономическая политика сбережения ресурсов, диктующая необходимость использования новых научных идей с целью интенсификации технологий в промышленности [1–5].

Улучшить свойства жаростойкого бетона можно с помощью его структурной модификации [6–10]. Она значительно повышает прочность бетонов, плотность, снижает проницаемость для жидкостей и газов, увеличивает атмосферостойкость, стойкость к воздействию агрессивных сред [11–15]. Для оптимизации бетона могут применяться различные материалы [16–20]. Перспективным для этого является использование ортофосфорной кислоты или фосфатных связок. Большое значение в технологии жаростойких бетонов имеют композиции на основе фосфатных связующих, отличающихся высокими техническими свойствами. Разработка технологии получения жаростойкого бетона с использованием недорогих и доступных материалов (в частности извести), а также с применением отходов промышленности (например, отработанный катализатор ИМ-2201) является важнейшей научной задачей.

Использование в строительстве высокопрочного гипса, на основе которого можно получать гипсобетоны высокой прочности, может быть наиболее рациональным при наличии армирования гипсовых изделий, так как гипсобетон, подобно другим видам бетона, хорошо работая на сжатие, способен нести незначительные нагрузки на растяжения. Надежное армирование гипсобетона позволит получать несущие изделия и конструкции из армированного гипсобетона, хорошо работающего как на сжатие, так и на изгиб, при котором растягивающие усилия будут восприниматься арматурой. Арматура в изделиях и конструкциях, испытывающая попеременные увлажнения и высушивания, подвергается значительной коррозии. Поэтому изучение поведения арматуры в гипсобетоне и разработка новых методов ее защиты имеет большое практическое значение.

Цель

Исследование процессов структурной модификации жаростойких бетонов и гипсобетона, полученных с использованием в качестве добавки гашеной извести (в жаростойких бетонах) и негашеной молотой извести (в гипсобетонах), проводилось с целью повышения их физико-механических характеристик и увеличения долговечности.

Материалы и методы

Модификация жаростойких бетонов

Опыты производили на образцах, приготовленных на основе портландцемента ПЦ-400-Д-20. В качестве тонкомолотой огнеупорной добавки применялся отработанный катализатор ИМ-2201. В качестве заполнителя применялся шамотный песок. В качестве модифицирующей добавки применялась гашеная известь 5 и 10 вес. %. Образцы изготавливались с размерами 50 × 50 × 50 мм, пропитку производили в естественных условиях ортофосфорной кислотой с концентрацией 30 %. После пропитки образцы подвергали нагреванию при температуре 800 °C с выдержкой в течение двух часов. После каждого нагрева измеряли и фиксировали плотность и прочность образцов при сжатии.

Модификация гипсобетона

Для изучения зависимости прочности гипсобетона на высокопрочном гипсе от добавки негашеной молотой извести изготовлялись кубики с ребром 7 см чистого высокопрочного гипса и высокопрочного гипса с добавкой 5 и 10 % извести, которые испытывались на гидравлическом прессе с целью определения предела прочности при сжатии.

Проводились электрохимические исследования коррозии стали в гипсобетоне на высокопрочном гипсе с помощью лабораторного рН-метра.

Как известно, скорость протекания коррозии стали непосредственно зависит от величины рН, причем непосредственная зависимость отражается на катодных реакциях, так как в этих реакциях участвуют водородные и гидроксильные ионы [1], поэтому изменение величины рН вызывает изменение скорости катодных реакций. Однако более существенной является косвенная зависимость скорости коррозии от величины рН, что связано с растворимостью продуктов коррозии и образованием защитных пленок, другими словами, с протеканием анодных процессов. Водородный показатель рН измерялся электрохимическим путем с помощью лабораторного рН-метра.

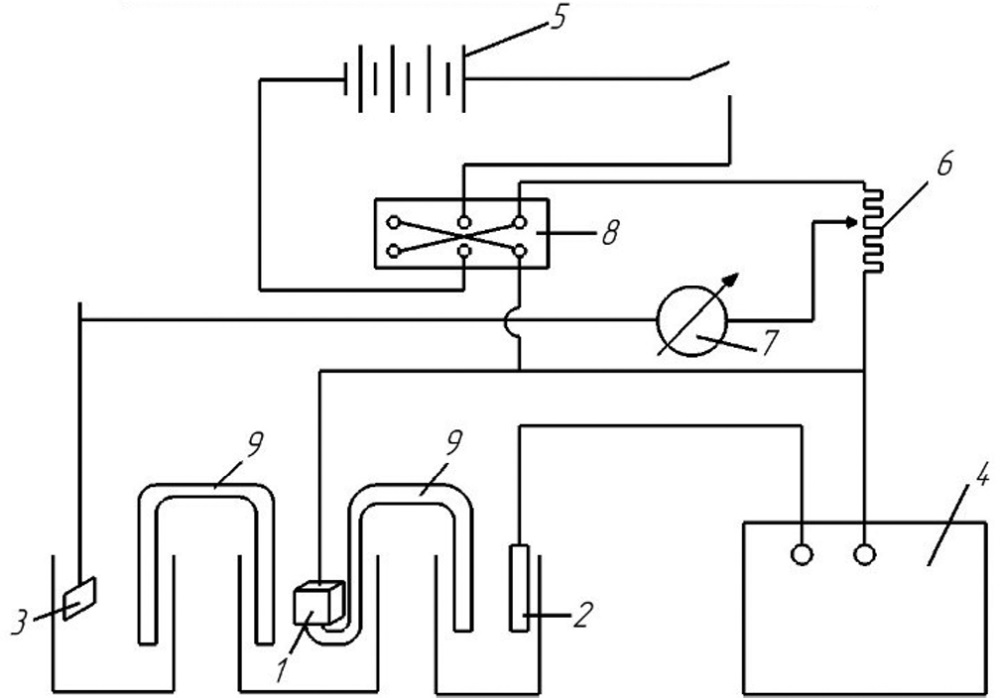

Метод снятия поляризационных кривых позволяет наиболее полно оценить поведение металла и, не требуя длительных сроков испытания, раскрыть механизм электродных процессов. Схема установки для снятия поляризационных кривых представлена на рис. 1.

Рис. 1. Схема установки для снятия поляризационных кривых:

1 – испытуемый образец; 2 – каломельный электрод; 3 – платиновый электрод; 4 – потенциометрический стол; 5 – источник постоянного тока; 6 – реостат сопротивления; 7 – микроамперметр; 8 – переключатель; 9 – соединительный мостик

Fig. 1. Layout of the device for recording polarization curves:

1 – test sample; 2 – calomel electrode; 3 – platinum electrode; 4 – potentiometric table; 5 – direct current source; 6 – resistance rheostat; 7 – microammeter; 8 – switch; 9 – connecting bridge

Сущность метода заключается в том, что по степени смещения потенциала при протекании тока определенной плотности через электрод (т. е. по степени поляризуемости электрода) можно судить о легкости протекания электродного процесса. Если смещение потенциала при повышении плотности тока на единицу небольшое, то это значит, что электродный процесс мало тормозится, протекает почти беспрепятственно. Наоборот, при сильной поляризуемости (большом смещении потенциала при повышении плотности тока на единицу) происходит большое торможение электродного процесса. Таким образом, о кинетике электродного процесса можно судить по зависимости между смещением потенциала электрода и плотностью протекающего через электрод тока. Зависимость между плотностью тока и потенциалом электрода выражают графически, получая поляризационные кривые.

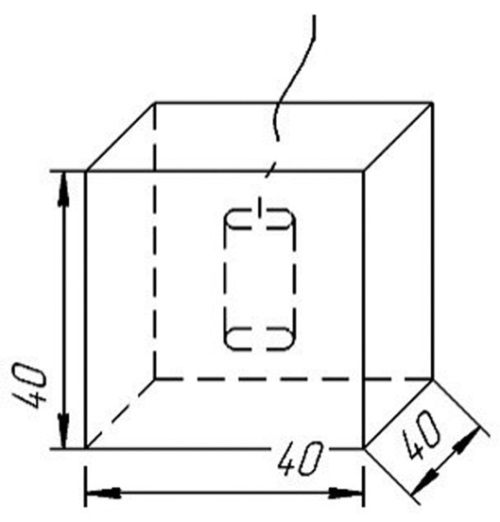

Для поляризации изготовлялись гипсовые кубики с ребром 40 мм, в которые закладывались стальные электроды из стали Ст3 (рис. 2).

Рис. 2. Гипсовый образец для электрохимических исследований

Fig. 2. Gypsum sample for electrochemical tests

Результаты и обсуждения

Модификация жаростойких бетонов

С целью изучения процесса структурной модификации жаростойких бетонов растворами фосфатов были применены бетоны гидравлического твердения. В данной работе было изучено влияние гашеной извести в качестве добавки и пропитки ортофосфорной кислотой жаростойких бетонов на их физико-механические и термические свойства. Гашеная известь вводилась в состав бетона в качестве активатора химических реакций, которые протекают с Н3 РО4, что способствовало ее проникновению на наибольшую глубину.

Опыты проводили на образцах с размерами 50 × 50 × 50 мм, пропитку которых производили в естественных условиях ортофосфорной кислотой с концентрацией 30 %. После пропитки образцы подвергали нагреванию при температуре 800 °C с выдержкой в течение двух часов. После каждого нагрева измеряли и фиксировали плотность и прочность образцов при сжатии.

Составы жаростойких бетонов приведены в табл. 1.

Таблица 1

Составы испытуемых жаростойких бетонов

Table 1

Compositions of heat-resistant concrete samples

№ состава | Исходные сырьевые материалы | Масса, кг/м³ | Масса, % | Класс бетона |

I | ПЦ-400-Д-20 | 460 | 23 | И-8 |

Отработанный катализатор ИМ-2201 | 200 | 10 | ||

Шамотный песок | 1340 | 67 | ||

II | ПЦ-400-Д-20 | 440 | 22 | |

Отработанный катализатор ИМ-2201 | 190 | 9,5 | И-8 | |

Шамотный песок | 1340 | 67 | ||

Гашеная известь (5 %) | 34 | 1,7 | ||

III | ПЦ-400-Д-20 | 420 | 21 | |

Отработанный катализатор ИМ-2201 | 180 | 9 | И-8 | |

Шамотный песок | 1340 | 67 | ||

Гашеная известь (10 %) | 60 | 3 |

Результаты испытаний на предел прочности при сжатии образцов жаростойких бетонов, приготовленных на портландцементе с добавкой и без добавки извести, были следующие: состав № 1 – 21 кгс/см²; состав № 2 – 23 кгс/см²; состав № 3 – 32 кгс/см².

Как видно, наибольшей прочностью обладают образцы, в составе которых присутствует гашеная известь (10 %).

Разработана технологическая схема структурной модификации жаростойких композитов, представленная на рис. 3.

Рис. 3. Технологическая схема структурной модификации жаростойких композитов

Fig. 3. The flowchart of the structural modification of heat-resistant composites

Предлагается пропитывать изделия из жаростойких бетонов на гидравлических вяжущих вначале известковым молоком, а затем фосфатными связующими.

Модификация гипсобетона

Особое внимание уделяется развитию производства местных строительных материалов, среди которых гипсовые вяжущие занимают одно из первых мест.

Объективным условием для дальнейшего развития гипсовой промышленности являются многочисленные богатые месторождения гипсового камня, позволяющие почти повсеместно развивать производство, и использование гипса во многих отраслях народного хозяйства, в первую очередь – в строительстве.

Для изучения зависимости прочности гипсобетона на высокопрочном гипсе от добавки молотой негашеной извести изготовлялись кубики с ребром 7 см чистого высокопрочного гипса и высокопрочного гипса с добавкой 5 и 10 % извести. Испытания дали следующие результаты: высокопрочный гипс – 353 кг/см²; высокопрочный гипс + 5 % извести – 345 кг/см²; высокопрочный гипс + 10 % извести – 373 кг/см².

Проводилось измерение электродных потенциалов стали в высокопрочном гипсе. Были получены высокие отрицательные (-500 мв) значения потенциалов, что свидетельствует об активном состоянии арматуры, следовательно, в этом случае возможна сильная коррозия. Известно [1], что рН обыкновенного гипса составляет 7,20, высокопрочного – 7,65. Для обеспечения сохранности арматуры в гипсобетоне необходимо идти по пути обеспечения анодного контроля процесса коррозии, при котором коррозии не происходит. Этого нужно достичь повышением рН с 7,0–7,5 до 12,5. Проводились измерения рН водных вытяжек из гипсобетона с добавкой 10 % негашеной молотой извести. Показатель рН высокопрочного гипса при добавке 10 % негашеной молотой извести в возрасте 30 суток составляет 12,67.

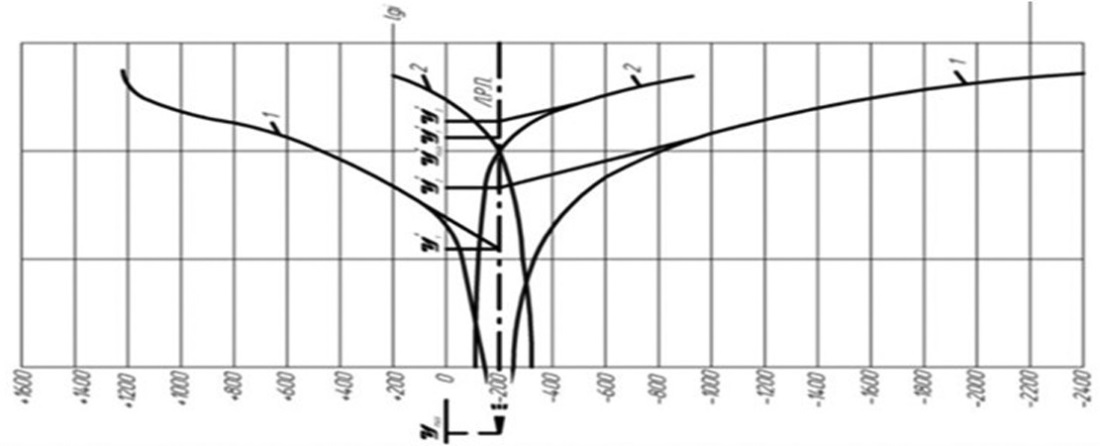

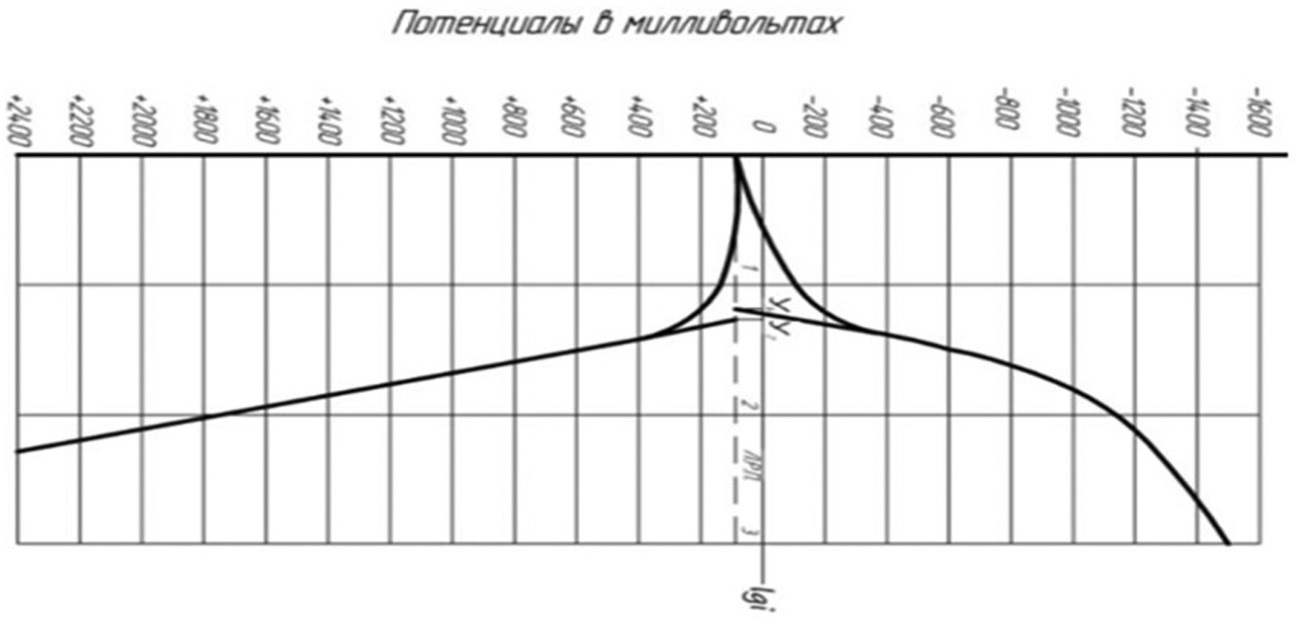

Проводился графический расчет скорости протекания анодного и катодного процессов по поляризационным кривым в образцах гипсобетона без добавки извести (рис. 4) и с добавкой извести 10 % (рис. 5).

Рис. 4. Расчет скорости протекания анодного и катодного процессов по поляризационным кривым стали в гипсобетоне при хранении образцов в течение 1 месяца в условиях относительной влажности 80 % (1) и попеременного увлажнения и высушивания (2)

Fig. 4. Calculating the rate of anodic and cathodic processes by polarization curves of steel in gypsum concrete while storing samples for 1 month at 80 % relative humidity (1) and alternating moistening and drying (2)

Рис. 5. Расчет скорости протекания анодного и катодного процессов по поляризационным кривым стали в высокопрочном гипсе с добавкой 10 % извести при хранении образцов в течение 6 месяцев в условиях относительной влажности 80 %

Fig. 5. Calculating the rate of anodic and cathodic processes by polarization curves of steel in high-strength gypsum with 10 % lime added, with samples stored for 6 months at 80 % relative humidity

Расчет скорости протекания анодного и катодного процессов по поляризационным кривым стали в высокопрочном гипсе с добавкой 10 % извести показал, что величина поляризуемости для анодного процесса Ра = 19 мВ/мкА, что плотность тока коррозии для анодного процесса равна 15,8 мкА/см² (рис. 4).

Для катодного процесса величина поляризуемости равна 13,4 мкA/см², плотность тока коррозии – 20 мкA/см².

Сравнивая полученные данные с расчетом скорости коррозии по поляризационным кривым гипса без добавок (рис. 4), можно заметить, что анодная поляризуемость в первом случае значительно выше (19 против 9). Катодная поляризуемость стали в гипсе с добавкой извести превышает поляризуемость в гипсе без добавок в еще большей степени (13,4 против 5,55).

Характер поляризационных кривых стали в гипсе с добавкой 10 % негашеной молотой извести объясняется повышением щелочности среды высокопрочного гипса (рН = 12,5).

Выводы

- В целях повышения физико-механических показателей жаростойких бетонов для решения задачи увеличения долговечности футеровок тепловых промышленных агрегатов были разработаны составы жаростойких композитов на основе портландцемента. В качестве тонкомолотого компонента применялся отработанный катализатор ИМ-2201. С целью активации химических процессов, происходящих в бетоне при пропитке его 30%-ной ортофосфорной кислотой, вводилась гашеная известь 5 и 10 %. Наилучшие показатели по пределу прочности при сжатии показали образцы с 10%-ным содержанием извести. Жаростойкие бетоны данного состава рекомендуется применять при рабочей температуре 800 °C.

- Исследовались коррозионные процессы, происходящие в гипсобетоне. Среда высокопрочного гипса является нейтральной (рН находится в пределах от 7,20 до 7,93), поэтому сталь в нем может подвергаться коррозии. Электрохимические исследования коррозии стали в гипсобетоне на высокопрочном гипсе позволяют вскрыть механизм коррозии и тем самым воздействовать на него с целью предотвращения коррозии. Поляризационные кривые стали в гипсобетоне на высокопрочном гипсе показывают, что процесс коррозии протекает со смешанным катодно-анодным контролем, причем анодный и катодный процессы мало тормозятся. Для обеспечения сохранности арматуры в гипсобетоне необходимо идти по пути обеспечения анодного контроля процесса коррозии (при котором коррозии не происходит). Этого можно достичь повышением с 7,5 до 12,5. Результаты изучения показали, что защитой стальной арматуры в гипсобетоне является добавка в гипсобетон молотой негашеной извести в количестве 10 % от веса гипса.

Список литературы

1. <i>Передерий И.А., Федоров В.П.</i> Исследование коррозии стали в гипсобетоне на высокопрочном гипсе и электрохимическая защита. Известия высших учебных заведений. Строительство и архитектура. 1967;(3):20–25.

2. <i>Соколова С.В., Сидоренко Ю.В.</i> Получение эффективных материалов на основе отходов сернокислотной промышленности. Вестник НИЦ Строительство. 2024;41(2):131–147. https://doi.org/10.37538/2224-9494-2024-2(41)-131-147.

3. <i>Хафизова Э.Н., Панченко Ю.Ф., Панченко Д.А.</i> Применение технологических отходов дробления горных пород при разработке составов цементных бетонов. Научный рецензируемый журнал «Вестник СибАДИ». 2021;18(6):790–799. https://doi.org/10.26518/2071-7296-2021-18-6-790-799.

4. <i>Lohmann J., Kölzer T., Schaan G., Schmidt-Döhl F.</i> Self-organizing systems in the construction industry. Engineering Reports. 2023;5(11):12692. https://doi.org/10.1002/eng2.12692.

5. <i>Sun C., Chen L., Xiao J., Singh A., Zeng J.</i> Compound utilization of construction and industrial waste as cementitious recycled powder in mortar. Resources, Conservation and Recycling. 2021;170:105561. https://doi.org/10.1016/j.resconrec.2021.105561.

6. <i>Liu Y., Zhuge Y., Fan W., Duan W., Wang L.</i> Recycling industrial wastes into self-healing concrete: A review. Environmental Research. 2022;214(4):113975. https://doi.org/10.1016/j.envres.2022.113975.

7. <i>Ren C., Wu S., Wang W., Chen L., Bai Y., Zhang T., Li H., Zhao Y.</i> Recycling of hazardous and industrial solid waste as raw materials for preparing novel high-temperature-resistant sulfoaluminate-magnesia aluminum spinel cement. Journal of Building Engineering. 2023;64:105550. https://doi.org/10.1016/j.jobe.2022.105550.

8. <i>Sandanayake M., Bouras Y., Haigh R., Vrcelj Z.</i> Current Sustainable Trends of Using Waste Materials in Concrete – A Decade Review. Sustainability. 2020;12(22):9622. https://doi.org/10.3390/su12229622.

9. <i>Хлыстов А.И., Соколова С.В.</i> Термодинамический принцип оценки пригодности техногенного сырья для синтеза фосфатных связующих. Башкирский химический журнал. 2004;(2):27.

10. <i>Хлыстов А.И., Соколова С.В., Баранова М.Н., Коннов М.В., Широков В.А.</i> Совершенствование технологии применения футеровочных пропиточно-обмазочных составов и структурно-химической модификации алюмосиликатных и высокоглиноземистых огнеупоров. Огнеупоры и техническая керамика. 2015;(10):48–55.

11. <i>Хлыстов А.И., Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Перспективы использования глиноземсодержащих отходов промышленности в производстве жаростойких бетонов. Экология и промышленность России. 2021;25(7):13–19. https://doi.org/10.18412/1816-0395-2021-7-13-19.

12. <i>Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Перспективы применения промышленных отходов для повышения долговечности и огнеупорности жаростойких бетонов. Строительство и реконструкция. 2023;(2):123–133. https://doi.org/10.33979/2073-7416-2023-106-2-123-133.

13. <i>Соколова С.В., Баранова М.Н., Васильева Д.И., Холопов Ю.А.</i> Вторичное использование глиноземсодержащих отходов промышленности для синтеза жаростойких бетонов. Строительные материалы. 2023;(4):20–23. https://doi.org/10.31659/0585-430x-2023-812-4-20-23.

14. <i>Каприелов С.С., Шейнфельд А.В., Чилин И.А., Дондуков В.Г., Селютин Н.М.</i> Модифицированные бетоны: реальность и перспективы. Вестник НИЦ «Строительство». 2024;40(1):92–104. https://doi.org/10.37538/2224-9494-2024-1(40)-92-104.

15. <i>Батраков В.Г.</i> Модифицированные бетоны. Теория и практика. Москва: Технопроект; 1998.

16. <i>Каприелов С.С.</i> Общие закономерности формирования структуры цементного камня и бетона с добавкой ультрадисперсных материалов. Бетон и железобетон. 1995;(4):16–20.

17. <i>Kuz’min M.P., Larionov L.M., Kuz’mina M.Yu., Kuz’mina A.S., Ran J.Q., Burdonov A.E., Zenkov E.V.</i> Production of portland cement using fluorine gypsum – hydrofluoric acid waste. Magazine of Civil Engineering. 2022;111(3):11113. https://doi.org/10.34910/MCE.111.13.

18. <i>Bigdeli Y., Barbato M., Gutierrez-Wing M.T., Lofton C.D.</i> Use of slurry fluorogypsum (FG) with controlled pH-adjustment in FG-based blends. Construction and Building Materials. 2018;163:160–168. https://doi.org/10.1016/j.conbuildmat.2017.12.099.

19. <i>Garg M., Pundir A</i>. Investigation of properties of fluorogypsum-slag composite binders – Hydration, strength and microstructure. Cement and Concrete Composites. 2014;45:227–233. https://doi.org/10.1016/j.cemconcomp.2013.10.010.

20. <i>Yan P., Yang W., Qin X., Yi Y.</i> Microstructure and properties of the binder of fly ash-fluorogypsum-Portland cement. Cement and Concrete Research. 1999;29(3):349–354. https://doi.org/10.1016/S0008-8846(98)00214-2.

Об авторах

С. В. СоколоваРоссия

Светлана Владимировна Соколова*, канд. техн. наук, доцент, доцент кафедры «Производство строительных материалов, изделий и конструкций», ФГБОУ ВО «Самарский государственный технический университет», Самара

ул. Молодогвардейская, д. 244, г. Самара, 443100, Российская Федерация

e-mail: sokolova9967@mail.ru

Ю. В. Сидоренко

Россия

Юлия Викторовна Сидоренко, канд. техн. наук, доцент кафедры «Производство строительных материалов, изделий и конструкций», ФГБОУ ВО «Самарский государственный технический университет», Самара

ул. Молодогвардейская, д. 244, г. Самара, 443100, Российская Федерация

e-mail: sm-samgasa@mail.ru

Рецензия

Для цитирования:

Соколова С.В., Сидоренко Ю.В. Исследование влияния извести в качестве модифицирующей добавки на физико-механические свойства бетонов специального назначения. Вестник НИЦ «Строительство». 2025;46(3):174-184. https://doi.org/10.37538/2224-9494-2025-3(46)-174-184. EDN: ZPLTBF

For citation:

Sokolova S.V., Sidorenko Yu.V. Effect of lime as a modifying additive on the physical and mechanical properties of special concrete. Bulletin of Science and Research Center of Construction. 2025;46(3):174-184. (In Russ.) https://doi.org/10.37538/2224-9494-2025-3(46)-174-184. EDN: ZPLTBF