Перейти к:

Жидкий грунт: инновационная технология обратной засыпки и стабилизации оснований

https://doi.org/10.37538/2224-9494-2025-4(47)-118-131

EDN: ZSHBQQ

Аннотация

Введение. При обратной засыпке траншей и пазух фундаментов в стесненных условиях традиционное виброуплотнение часто дает неравномерные осадки, что критично для больших труб, а также для пазух фундаментов, особенно для просадочных и набухающих грунтов.

Цель. Оценить применимость «жидкого грунта» (самоуплотняющегося грунтового композита) как альтернативу классическим засыпкам, с фокусом на управляемые прочностные свойства, однородность заполнения и возможность повторной выемки.

Материалы и методы. Проанализированы лабораторные и опытно-промышленные данные из Германии, Китая и США, а также первые российские внедрения. Рассмотрены составы на основе местных глинистых и песчаных грунтов с добавлением цемента, золы-уноса, бентонита и модификаторов. Оценивалось влияние водоцементного отношения, гранулометрии и доли цемента (≈6–12 %) на подвижность (расплыв) и прочность на сжатие.

Результаты. Жидкий грунт обеспечивает высокую однородность заполнения и снижает потребность в виброуплотнении. Смеси с 12 % цемента показали наибольшую чувствительность подвижности к незначительному увеличению воды. Достигаемая прочность на сжатие порядка 0,5–2,0 МПа достаточна для эксплуатационных требований при сохранении реэкскавации для составов с пониженным вяжущим. Практика Германии, Китая, США и России подтверждает технологическую универсальность при реконструкции и в условиях проблемных грунтов.

Выводы. Технология «жидкий грунт» снижает риски осадок и вибровоздействий, обеспечивает самоуплотнение и допускает повторную разработку массива. Основной барьер – отсутствие соответствующей нормативно-технической базы и стандартизации.

Ключевые слова

Для цитирования:

Шулятьев О.А., Мартынов Д.Г., Орехов В.В., Шапошников А.В. Жидкий грунт: инновационная технология обратной засыпки и стабилизации оснований. Вестник НИЦ «Строительство». 2025;47(4):118-131. https://doi.org/10.37538/2224-9494-2025-4(47)-118-131. EDN: ZSHBQQ

For citation:

Shulyatyev O.A., Martynov D.G., Orekhov V.V., Shaposhnikov A.V. Controlled low strength material: innovative technology for backfilling and stabilizing foundations. Bulletin of Science and Research Center of Construction. 2025;47(4):118-131. (In Russ.) https://doi.org/10.37538/2224-9494-2025-4(47)-118-131. EDN: ZSHBQQ

Введение

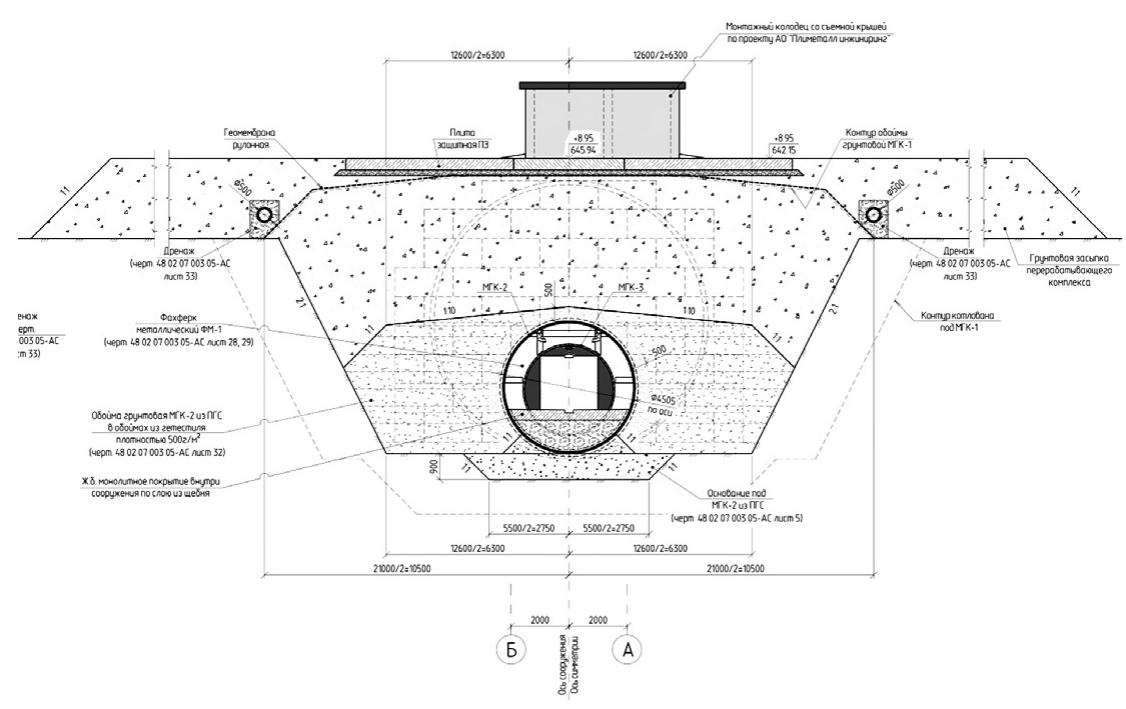

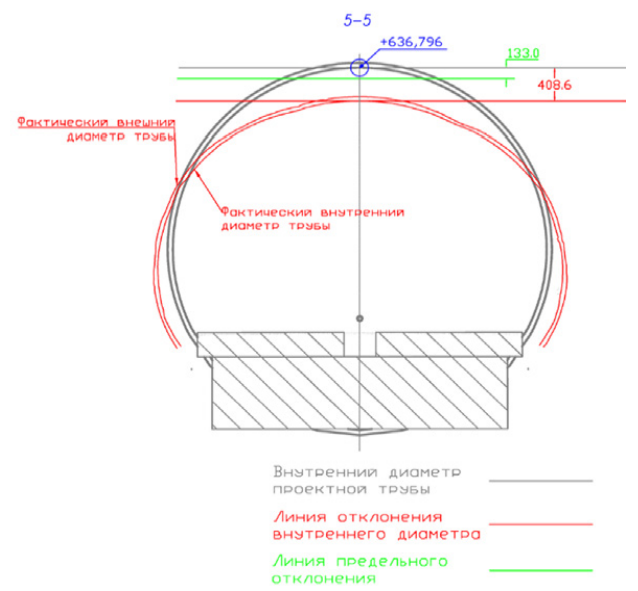

При традиционном производстве обратных засыпок пазух фундаментов, а также при засыпке траншей инженерных сетей возникают сложности с качественным уплотнением грунта. В частности, практически невозможно должным образом уплотнить грунт под трубопроводами большого диаметра, что приводит к потере трубами проектного сечения или даже к их повреждению [1]. В качестве примера на рис. 1–3 показан случай деформации гофрированной трубы диаметром 4,5 м: после засыпки пазух и попыток уплотнения грунта ее вертикальный диаметр уменьшился более чем на 400 мм. Для восстановления надежности коммуникации внутри поврежденной трубы пришлось монтировать дополнительную трубу меньшего диаметра. Причиной инцидента послужила недостаточная жесткость окружающего грунтового массива (низкий модуль деформации грунта по боковым поверхностям трубы) из-за невозможности достигнуть требуемой степени уплотнения под трубой.

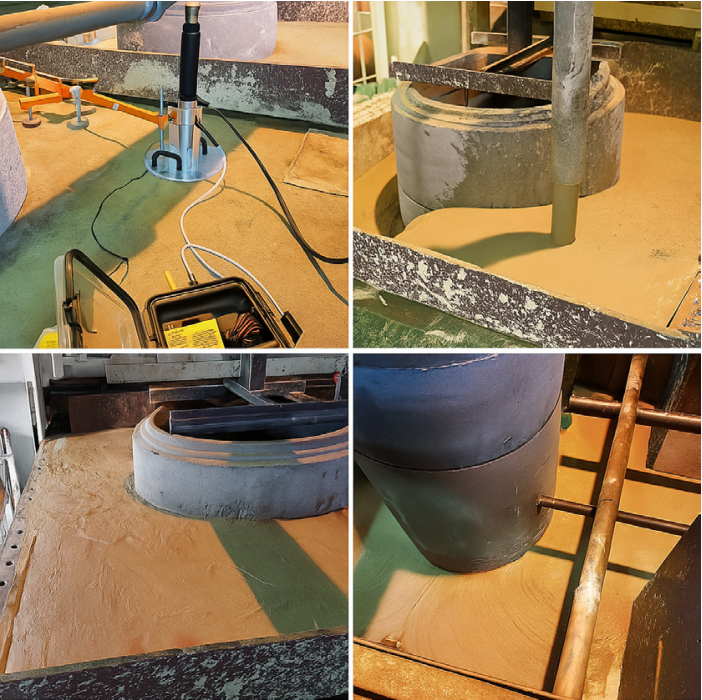

Описанную проблему позволяет решить технология жидкого грунта – текучей грунтовой смеси на основе местного грунта, вяжущего и специальных добавок (рис. 4). Жидкий грунт уникален тем, что может быть приготовлен с заданными свойствами: прочностью (от значений, сопоставимых с естественным грунтом, до уровней, характерных для низкопрочных цементных составов, порядка 0,5–2,0 МПа), модулем деформации и коэффициентом фильтрации. Обладая высокой подвижностью, такая смесь способна заполнить практически любые полости, которые сложно уплотнить стандартными методами [2]. На рис. 4 представлен пример завершающего этапа работ применения жидкого грунта для заполнения траншеи при укладке подземной трубы. Текучая смесь полностью обтекает коммуникации и плотно заполняет весь объем без образования пустот.

Рис. 1. Схема размещения трубопровода в грунте

Fig. 1. Layout of pipelines in soil

Рис. 2. Гофрированная труба Ø 4,5 м до засыпки

Fig. 2. Corrugated pipe Ø 4.5 m before backfilling

Рис. 3. Изменение поперечного сечения трубы после обратной засыпки грунтом

Fig. 3. Change in the pipe cross-section after backfilling with soil

Рис. 4. Применение жидкого грунта в качестве обратной засыпки траншеи при укладке подземных труб

Fig. 4. Controlled low strength material for backfilling trenches of underground pipes

Основной раздел

Исторически концепция текучих грунтовых смесей с контролируемо низкой прочностью начала формироваться еще в середине XX века, когда стремительно развивалась цементная промышленность. Одно из первых задокументированных применений технологии CLSM в США относится к 1964 году, когда Бюро рекультивации США использовало так называемый «пластичный грунтоцемент» при устройстве подстилающего слоя под трубопроводы в рамках проекта Canadian River Aqueduct в Техасе. Объем работ включал укладку более 515 км трубопровода, а в качестве заполнителя применялись местные песчаные грунты [3]. Новый технологический подход позволил сократить затраты почти на 40 % по сравнению с традиционными методами обратной засыпки.

В 1998 году Американское общество по испытаниям и материалам (ASTM) опубликовало фундаментальный труд Development and Use of Controlled Low-Strength Materials (Flowable Fill), обобщивший современные методы применения CLSM в лабораторных и полевых условиях. Особое внимание было уделено вторичному использованию промышленных отходов (золы, шлама, песка и пр.) для удешевления состава и экологической утилизации. На сегодняшний день разработаны и действуют пять стандартов ASTM, регламентирующих методы испытаний CLSM, что стало основой для систематизации и стандартизации технологии в США. Таким образом, CLSM в США прошел путь от экспериментов с местными грунтами и отходами ТЭС до признанной технологии с нормативной базой и практикой широкого применения в строительной отрасли [4].

На сегодняшний день в ряде стран, в частности в Германии, выполнялся проект в рамках независимого сравнительного исследования IKT (Gelsenkirchen) с участием крупных производителей таких смесей, как RSS® Flüssigboden от FiFB GmbH, TerraFlow® и др., где проводились испытания в масштабных 1:1 тестовых траншеях с моделями труб и канализационных шахт. Смеси заливались без виброуплотнения и сравнивались по способности к равномерному обтеканию труб, однородному затвердению и возможности повторной выемки при необходимости. На рис. 5 изображен лабораторный стенд IKT с крупномасштабными моделями канальных траншей, где смесь заливается в имитированную траншею с трубами и люками, свободно обтекает конструкции и заполняет все полости. После заливки Flowable fill формирует однородную плотную структуру, позволяющую оценить поведение смеси в реальных условиях. В результате исследования состав получил оценку «очень хорошо» – смесь превосходно соответствовала требованиям по стабильности, обтеканию и обратимости и уже используется на практике в городах Германии.

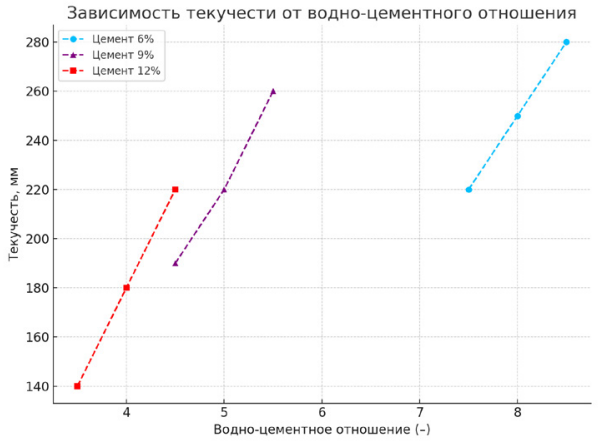

Аналогичные эксперименты проводились и в Китае. В частности, исследование, выполненное группой инженеров под руководством Jingmin Xu [6], было направлено на создание текучей обратной засыпки, не уступающей по стабильности традиционным материалам. В рамках эксперимента в измельченный грунт добавляли цемент, золу-уноса, воду и пластификаторы в различных пропорциях. Подбор оптимального состава осуществлялся по ряду критериев: удобоукладываемость смеси, прочность на сжатие (как на ранних, так и на более поздних сроках твердения), стабильность в покое (отсутствие расслоения), а также способность к вскрытию массива при необходимости. Наиболее удачные образцы продемонстрировали высокую подвижность; их испытания показали, что наименее чувствительной к добавлению воды оказалась смесь с 6 % цемента. Текучесть этой смеси возрастала сравнительно плавно, требуя значительного увеличения водосодержания для кардинального изменения показателя текучести. Напротив, смеси с 9 % и особенно с 12 % цемента оказались гораздо более чувствительны к водоцементному отношению: даже небольшое увеличение доли воды вызывало у них резкое возрастание текучести. Иными словами, более «цементонасыщенные» рецептуры позволяют тонко управлять свойствами: добиться необходимой текучести без чрезмерного разбавления водой. При содержании цемента 12 % прирост подвижности на единицу повышения отношения вода/цемент был максимальным, аппроксимация экспериментальных точек линейной зависимостью показала практически идеальную корреляцию (рис. 6). Это свидетельствует о высокой надежности полученных результатов и дает возможность уверенно прогнозировать поведение подобных составов на практике. Авторы работы [7] отмечают, что на основе местных материалов им удалось получить полноценный аналог американских и немецких самоуплотняющихся грунтовых смесей. Данное исследование наглядно продемонстрировало, что извлеченный при земляных работах грунт может рассматриваться не как отход, подлежащий вывозу, а как ценный ресурс для последующего использования. Учитывая глобальный тренд на устойчивое развитие и повторное применение материалов, такие технологии заслуживают пристального внимания.

Согласно исследованиям, проведенным в Техническом университете Мюнхена, ключевым параметром для текучих грунтовых смесей является плотность сухого вещества. Установлено, что для обеспечения стабильности смеси этот показатель должен находиться в диапазоне около 1,54–1,84 г/см³. Подобная плотность достигается использованием тщательно подобранного гранулометрического состава компонентов: от мелких частиц (песка, шлама, золы) до крупных зерен (например, дробленого щебня). Зерновой состав оказывает критическое влияние на свойства: чем более равномерно распределены фракции, тем выше подвижность смеси при заданном водоцементном отношении. Однако избыток крупных частиц без стабилизаторов повышает риск сегрегации. Таким образом, от формы и размеров зерен зависят текучесть и прочность материала. Комитет ACI 229 в отчете опубликовал рецептуры смесей, применяемые в разных штатах США (табл. 1), из которых следует, что к настоящему времени единые стандарты по CLSM (Controlled Low-Strength Material) в США еще не выработаны.

В качестве основного вяжущего в жидких грунтах обычно используется портландцемент (в некоторых случаях – известь). Зарубежная практика указывает на целесообразность применения цементов с высокой ранней прочностью для ускорения набора прочности смеси в первые сутки. По данным комитета ACI 229 (2013), обычно достаточно дозировки цемента порядка 30–60 кг/м³, чтобы обеспечить стабильное протекание гидратации и формирование долговременной прочности. При твердении жидкого грунта образуется цементный камень и дополнительный связующий каркас за счет пуццолановых реакций: диоксид кремния (SiO₂) и окись алюминия (Al₂O₃) из состава золы или других минеральных добавок реагируют со свободной известью (Ca (OH)₂), что приводит к образованию новых плотных соединений. Благодаря этому смесь набирает необходимую прочность при минимальном расходе цемента, а высокие ранние показатели достигаются уже в первые сутки, что позволяет быстро переходить к следующему этапу работ.

Для повышения текучести и предотвращения расслоения в состав жидких грунтов часто вводят бентонит. Эта глинистая добавка стабилизирует смесь и придает необходимую подвижность. Аналогичную функцию выполняет и тонкодисперсная летучая зола, образующаяся при сжигании угля: она улучшает реологические свойства. В зависимости от требуемой прочности и сферы применения водоцементное отношение смеси может варьироваться в достаточно широких пределах – от ~0,7 до 1,7. При этом исследования ACI показывают, что даже при весьма высоком содержании воды в составе можно добиться прочности на сжатие порядка 0,5–2,0 МПа.

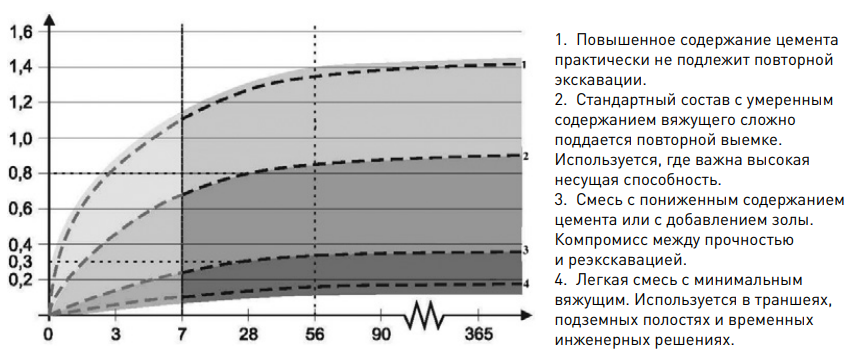

Одно из ключевых преимуществ технологии жидкого грунта – это возможность последующей разработки (вскрытия) массива при необходимости. В дорожном строительстве Германии на основе опытов по стабилизации грунтов вяжущими веществами [3] было определено оптимальное содержание цемента, при котором материал остается поддающимся извлечению: оценка проводилась по достигнутой прочности на сжатие спустя 28 суток твердения (рис. 7). Полученная модель зависимости прочности от времени для различных рецептур иллюстрирует, как выбор дозировки вяжущего влияет на возможность повторной выемки материала и его длительное поведение.

Значительное содержание цемента делает материал практически не подлежащим повторной экскавации.

Рис. 5. Исследования IKT (Gelsenkirchen) в масштабных тестовых траншеях с моделями труб [5]

Fig. 5. Research by IKT (Gelsenkirchen) in large-scale test trenches with pipe models [5]

Рис. 6. Зависимость текучести (расплыва конуса) от водоцементного отношения для трех различных содержаний цемента 6, 9 и 12 % [7]

Fig. 6. Dependence of the flow rate (cone spread) on the water-cement ratio for a cement content of 6, 9, and 12 % [7]

Таблица 1

Примеры рецептур жидкого грунта (CLSM) по данным Министерства транспорта США [7]

Table 1

Examples of controlled low strength material (CLSM) compositions according to the US Department of Transportation [7]

Штат, DOT | Цемент, кг/м³ | Летучая зола, кг/м³ | Грубая фракция, кг/м³ | Мелкая фракция, кг/м³ | Вода, кг/м³ | Прочность через 28 дней, МПа |

Колорадо | 30 | – | 1010 | 1096 | 193 | 0,4 |

Флорида | 30–60 | 0–356 | – | 1632 | 297 | – |

Иллинойс | 30 | 119 (класс F)/178 (класс C) | 1720 | – | 222 | – |

Индиана (рецепт 1) | 36 | 196 | 1697 | – | 303 | – |

Индиана (рецепт 2) | 110 | 1187 (класс F) | – | – | 297 | – |

Айова | 60 | 178 | 1543 | – | 347 | 0,3 к 1 |

Мичиган (рецепт 1) | 60 | 1187 (класс F) | – | – | – | – |

Мичиган (рецепт 2) | 30 | 326 (класс F) | – | – | – | – |

Огайо (рецепт 1) | 60 | 148 | 1691 | – | 297 | – |

Огайо (рецепт 2) | 60 | 148 | 1727 | – | 297 | – |

Оклахома | мин. 30 | 148 | 1727 | – | макс. 297 | – |

Южная Каролина | 30 | 356 | 1483 | – | 273–320 | – |

Рис. 7. Зависимость прочности на сжатие от времени твердения для оценки возможности повторной выемки грунта [3]

Fig. 7. Dependence of compressive strength on hardening time for assessing the possibility of soil re-excavation [3]

Заключение

Подводя итог, можно заключить, что, несмотря на явные преимущества, широкому внедрению жидкого грунта в России пока препятствует отсутствие прямых отраслевых стандартов. Проектировщики и строители вынуждены опираться на существующие документы (например, СП 22.13330.2016 «Основания зданий и сооружений» [8], СП 45.13330.2017 «Земляные сооружения, основания и фундаменты» [9], ГОСТ 25100-2020 «Грунты. Классификация» [10]) и разрабатывать временные технические условия (ТУ) под конкретные проекты. Однако уже есть похожие подходы в этом направлении, в частности российскими авторами Е. В. Круглей и Д. И. Волченко разработан способ изготовления искусственного грунта «Литогрунт» (патент № RU 2 682 920 C1 [1]), который заключается в перемешивании сырья, в качестве которого используют отходы бурения и (или) выбуренную породу, загрязненный углеводородами грунт и (или) нефтесодержащие отходы, с песком и цементом, характеризующийся тем, что после повышения вязкости перемешиваемой массы в нее вносят водную дисперсию поливинилацетата (ПВАД) с концентрацией поливинилацетата 10–15 мас. % [5].

Внедрение технологии «жидкий грунт» вполне оправданно с точки зрения экологичности (повторное использование грунтов и техногенных отходов), сокращения трудоемкости и повышения скорости строительных работ. Потенциал данной технологии, ярко продемонстрированный на примере ряда проектов в Европе, США и Китае, позволяет прогнозировать дальнейший рост интереса к жидкому грунту в самых разных областях – от строительства подземных коммуникаций и дорожной инфраструктуры до горнодобывающей отрасли. Подобно тому, как железобетон когда-то рассматривался в качестве смелой инновации, а со временем стал неотъемлемой основой строительной индустрии, жидкий грунт сегодня дает шанс переосмыслить подходы к обратной засыпке траншей и пазух фундаментов.

Список литературы

1. <i>Круглей Е.В., Волченко Д.И.</i> Способ изготовления искусственного грунта «Литогрунт»: Патент RU 2 682 920 C1. Опубл. 08.04.2019.

2. <i>Карпенко С.А.</i> Опыт применения самоуплотняющейся грунтовой смеси. Концепции современного образования: вопросы теории и практики. Казань: СитИвент; 2020, с. 203–208.

3. Technische Universität München. Prüfung und Bewertung der Dauerhaftigkeit „zeitweise fließfähiger und selbstverdichtender Verfüllbaustoffe (ZFSV)“ im Unterbau von Verkehrsflächen. Zum Forschungs- und Entwicklungsvorhaben FE-Nr. 05.0205/2018/IGB. München, 30 September 2022. (In German).

4. Technische Hinweise zu Flüssigböden. RAL Gütegemeinschaft Flüssigboden e.V. [internet]. Available at: https://www.ral-gg-fluessigboden.de (accessed 30 July 2025).

5. ACI 229R-13. Report on Controlled Low-Strength Materials. American Concrete Institute; 2013.

6. <i>Dev K.L., Kumar D.R., Wipulanusat W.</i> Machine learning prediction of the unconfined compressive strength of CLSM using fly ash and pond ash. Scientific Reports. 2024;14:27540. https://doi.org/10.1038/s41598-024-78050-w.

7. Liquid > Solid > Ready? Comparison of Five Flowable Backfills for Sewer Pipe Trenches. IKT ‑ Institute for Underground Infrastructure [internet]. Available at: https://www.ikt-online.org/blog/comparison-flowablebackfills-sewer-pipe-trenches/ (accessed 30 July 2025).

8. СП 22.13330.2016. Основания зданий и сооружений. Актуализированная редакция СНиП 2.02.01-83* [интернет]. Режим доступа: https://www.minstroyrf.gov.ru/docs/14627/.

9. СП 45.13330.2017. Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01-87 [интернет]. Режим доступа: https://www.minstroyrf.gov.ru/docs/14715/.

10. ГОСТ 25100-2020. Грунты. Классификация. Москва: Стандартинформ; 2020.

11. <i>Власов О.А., Мечев В.В., Власова Ф.Г.</i> Способ конверсии метана. Патент RU 2 682 576 C1. Опубл. 10.08.2014.

12. <i>Xu J., Luo Q., Tang Y., Zeng Z., Liao J.</i> Experimental study and application of controlled low-strength materials in trench backfilling in Suqian City, China. Materials. 2024;17(4):775. https://doi.org/10.3390/ma17040775.

13. <i>Afrin H.</i> A review on different types of soil stabilization techniques. International Journal of Transportation Engineering and Technology. 2017;3(2):19–24. https://doi.org/10.11648/j.ijtet.20170302.12.

14. <i>Schmidt M., Spieth H., Haubach C., Kühne C.</i> 100 pioneers in efficient resource management: best practice cases from producing companies. Springer Spektrum; 2019.

15. <i>Li F., Liu C., Wang L., Zhou L.</i> A controllable low‑strength material (CLSM). Patent CN 108203270 A. Publ. date 26 Junу 2018.

16. <i>Chen Y., Deng X., Wang Y., Zhang Q.</i> Controllable low‑strength backfill material and preparation method. Patent CN 113264731 A. Publ. date 17 August 2021.

17. <i>Stolzenburg O.</i> Baustoff und Verfahren zu seiner Herstellung. Patent DE 103 02 772 A1. Publ. date 29 July 2004.

18. <i>Han J., Jo Y., Kim Y., Kim B.</i> Development of high‑performance fly‑ash‑based controlled low‑strength materials for backfilling in metropolitan cities. Applied Sciences. 2023;13(16):9377. https://doi.org/10.3390/app13169377.

19. <i>Sumalatha J., Nataraja M.C., Sivakumar Babu G.L.</i> Controlled low-strength material with industrial by‑products in the isolation of contaminated sites. International Journal of Sustainable Engineering. 2025; 18(1):2507914. https://doi.org/10.1080/19397038.2025.2507914.

20. <i>Peng W., Dai Z.</i> Mechanism of crack development and strength deterioration in controlled low‑strength material in dry environment. Sustainability. 2025;17(3):965. https://doi.org/10.3390/su17030965.

21. <i>Gabr M.A., Bowders J.J.</i> Controlled low-strength material using fly ash and AMD sludge. Journal of Hazardous Materials. 2002;76(2-3):251–263. https://doi.org/10.1016/S0304-3894(00)00202-8.

22. <i>Katz A., Kovler K.</i> Utilization of industrial by-products for the production of controlled low strength materials (CLSM). Waste Management. 2004;24(5):501–512. https://doi.org/10.1016/s0956-053x(03)00134-x.

23. Guide Specification for Controlled Low Strength Materials (CLSM) [internet]. Available at: https://cf.specifyconcrete.org/doc/Flowable_Fill_Guide_Spec.pdf.

24. <i>Xu J., Wang F., Liu Y.,</i> et al. Assessment of uncontrolled backfill replacements using CLSM for urban pipeline trenches. Journal of Materials in Civil Engineering. 2021;33(11):04021308.

Об авторах

О. А. ШулятьевРоссия

Олег Александрович Шулятьев, д-р техн. наук, заместитель директора по научной работе, НИИОСП им. Н.М. Герсеванова АО «НИЦ «Строительство», Москва

Рязанский проспект, д. 59, г. Москва, 109428, Российская Федерация

e-mail: office@niiosp.ru

Д. Г. Мартынов

Россия

Дмитрий Геннадьевич Мартынов*, аспирант, инженер лаборатории освоения подземного пространства городов (№ 35), НИИОСП им. Н.М. Герсеванова АО «НИЦ «Строительство», Москва

Рязанский проспект, д. 59, г. Москва, 109428, Российская Федерация

e-mail: gl.mdg@yandex.ru

В. В. Орехов

Россия

Вячеслав Валентинович Орехов, д-р техн. наук, главный специалист экспертно-аналитического отдела, НИИОСП им. Н.М. Герсеванова АО «НИЦ «Строительство», Москва

Рязанский проспект, д. 59, г. Москва, 109428, Российская Федерация

А. В. Шапошников

Андрей Васильевич Шапошников, канд. техн. наук, ведущий научный сотрудник лаборатории освоения подземного пространства городов (№ 35), НИИОСП им. Н.М. Герсеванова АО «НИЦ «Строительство», Москва

Рязанский проспект, д. 59, г. Москва, 109428, Российская Федерация

Рецензия

Для цитирования:

Шулятьев О.А., Мартынов Д.Г., Орехов В.В., Шапошников А.В. Жидкий грунт: инновационная технология обратной засыпки и стабилизации оснований. Вестник НИЦ «Строительство». 2025;47(4):118-131. https://doi.org/10.37538/2224-9494-2025-4(47)-118-131. EDN: ZSHBQQ

For citation:

Shulyatyev O.A., Martynov D.G., Orekhov V.V., Shaposhnikov A.V. Controlled low strength material: innovative technology for backfilling and stabilizing foundations. Bulletin of Science and Research Center of Construction. 2025;47(4):118-131. (In Russ.) https://doi.org/10.37538/2224-9494-2025-4(47)-118-131. EDN: ZSHBQQ

JATS XML