Перейти к:

Способ усиления дефектов монтажных сварных швов в уникальных зданиях и сооружениях

https://doi.org/10.37538/2224-9494-2023-4(39)-106-119

EDN: XKCSTD

Аннотация

Введение. В статье приводится новый способ усиления монтажных сварных швов с недопустимыми, по требованиям норм, дефектами. Этот способ усиления позволяет не закрывать ремонтируемое здание, а проводить работы по усилению при сохранении функционального назначения здания или сооружения.

Цель. Разработка технологии проведения усиления дефектных сварных швов без закрытия сооружения и с сохранением его функционального назначения для проведения ремонтных работ.

Материалы и методы. Усиление проводится при помощи листа из стали высокой прочности. Лист усиления должен быть прикреплен к соединяемым монтажным элементам, что позволяет исключить из работы дефектный сварной монтажный шов. Для допуска сварщиков к выполнению сварных соединений проводится их проверка с помощью контрольных сварных соединений. Сварной шов, выполненный кандидатом-сварщиком, вырезается и отдается в специализируемую лабораторию для определения прочностных свойств шва, ударной вязкости макро- и микроструктуры шва, порядка и размеров валиков многопроходного шва. При получении данных шва, удовлетворяющих нормативным показателям, сварщик-кандидат допускается к выполнению соединения листов усиления дефектных монтажных швов. После исполнения сварных соединений они должны быть проверены визуально-инструментальным и ультразвуковым контролем.

Результаты. Разработан и осуществлен способ усиления дефектных монтажных сварных швов. Дефекты в швах появились при объединении монтажных элементов, размеры которых не превышали транспортного габарита в единую пространственную систему, например внутренний контур купольного покрытия. Данный вид усиления можно производить без закрытия здания или сооружения для проведения ремонтных работ.

Выводы. Способ усиления сварных швов с недопустимыми для эксплуатации дефектами возможно применять для устранения обнаруженных при помощи визуально-инструментального и ультразвукового контроля недопустимых по нормам дефектов в любых зданиях и сооружениях, в т. ч. и уникальных большепролетных, что обеспечит ее надежную и безопасную эксплуатацию после окончания строительства.

Ключевые слова

Для цитирования:

Фарфель М.И., Гуров С.В., Глазунов О.В. Способ усиления дефектов монтажных сварных швов в уникальных зданиях и сооружениях. Вестник НИЦ «Строительство». 2023;39(4):106-119. https://doi.org/10.37538/2224-9494-2023-4(39)-106-119. EDN: XKCSTD

For citation:

Farfel M.I., Gurov S.V., Glazunov O.V. Method of reinforcing defects in field welds of unique buildings and structures. Bulletin of Science and Research Center of Construction. 2023;39(4):106-119. (In Russ.) https://doi.org/10.37538/2224-9494-2023-4(39)-106-119. EDN: XKCSTD

Как известно, каркас уникальных зданий и сооружений состоит из большого количества элементов, которые для доставки на строительную площадку должны удовлетворять размерам транспортного габарита, их длина не должна превышать 12 м, а высота – 3,85 м.

На строительной площадке монтажные элементы при помощи болтовых и сварных соединений собираются в единую пространственную систему, которая может иметь форму купола, цилиндрической оболочки, гиперболического параболоида и других архитектурных форм.

В данной статье будет рассмотрен один из способов усиления дефектных сварных швов, при котором само соединение после проведения ремонтных работ будет находиться в исправном состоянии (по терминологии СП 16.13330.2017 [1], ГОСТ 31937-2011 [2], СП 13-102-2003 [3] и других нормативных документов).

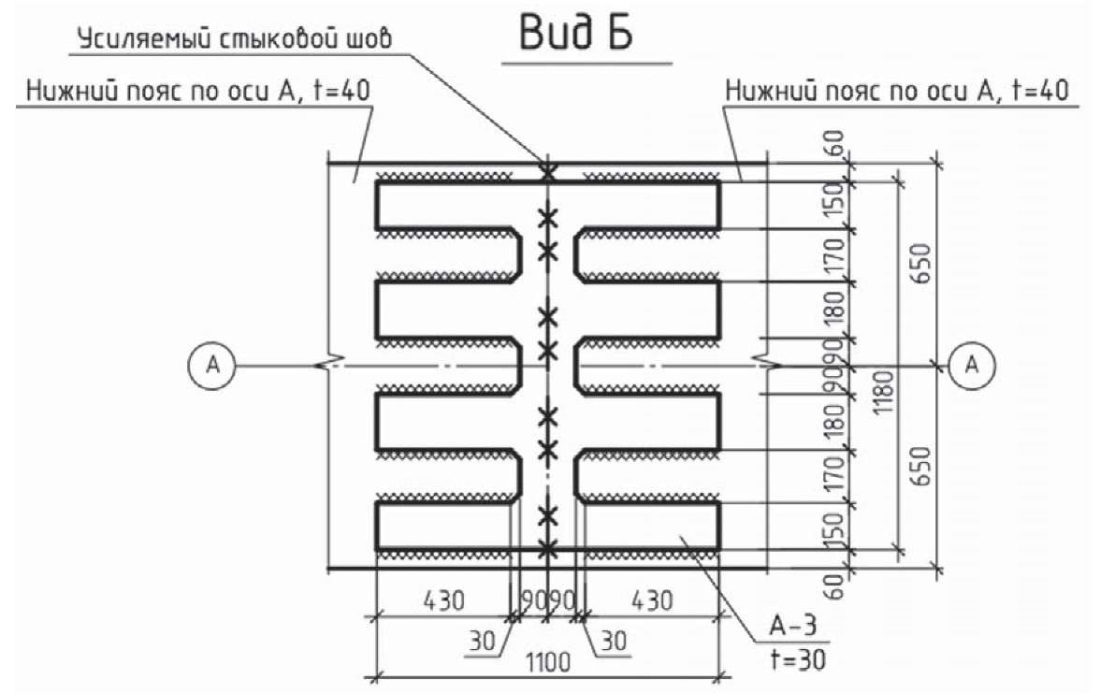

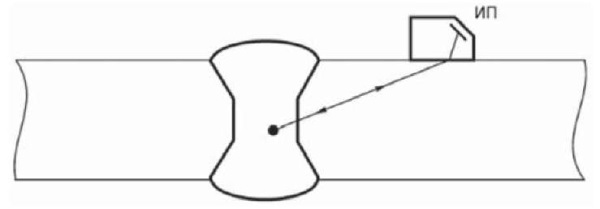

Как известно, для нахождения дефектов в сварном шве необходимо сначала провести визуально-инструментальный контроль (ВИК), а затем при положительных его результатах выполнить ультразвуковую дефектоскопию (УЗД), что показано на рис. 1.

Рис. 1. Проведение ультразвукового контроля

Fig. 1. Ultrasonic testing

Согласно СП 70.13330.2012 [4], дефекты в сварном шве, обнаруженные при помощи ультразвука, не должны превышать определенные размеры: длину, ширину и площадь. При превышении предельных размеров данный шов должен быть запрещен к эксплуатации. Этот сварной шов должен быть отремонтирован или заменен на новый – без дефектов.

К сожалению, иногда при сборке каркаса уникальных зданий из отправочных элементов в сварных монтажных соединениях возможны дефекты, которые должны быть устранены для нормальной и безопасной эксплуатации таких зданий и сооружений.

Для устранения влияния на работу конструкции с дефектными сварными швами, возникшими в результате некачественного выполнения монтажных стыковых сварных швов, предлагается следующий вариант усиления.

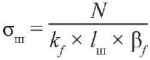

Место расположения шва с недопустимыми дефектами по требованиям нормативных документов перекрывается пластиной усиления, которая приваривается к стыкуемым отправочным элементам угловыми швами, рассчитанными на срез. Формула проверки несущей способности сварных швов прикрепления пластин усиления к стыкуемым монтажным отправочным элементам выглядит так [1]:

σш ≤ Rwf (1)

в случае проведения проверки по металлу шва и

σш ≤ Rwz (2)

в случае проведения проверки по границе сплавления металла шва со свариваемой конструкцией,

где

– напряжение в угловом шве;

– напряжение в угловом шве;

N – продольная сила в конструкции;

kf – катет сварного шва;

lш – длина сварного шва;

βf – коэффициент, зависящий от вида сварки;

Rwf, Rwz – расчетное сопротивление шва по металлу самого сварного шва и по границе сплавления шва с металлом конструкции соответственно.

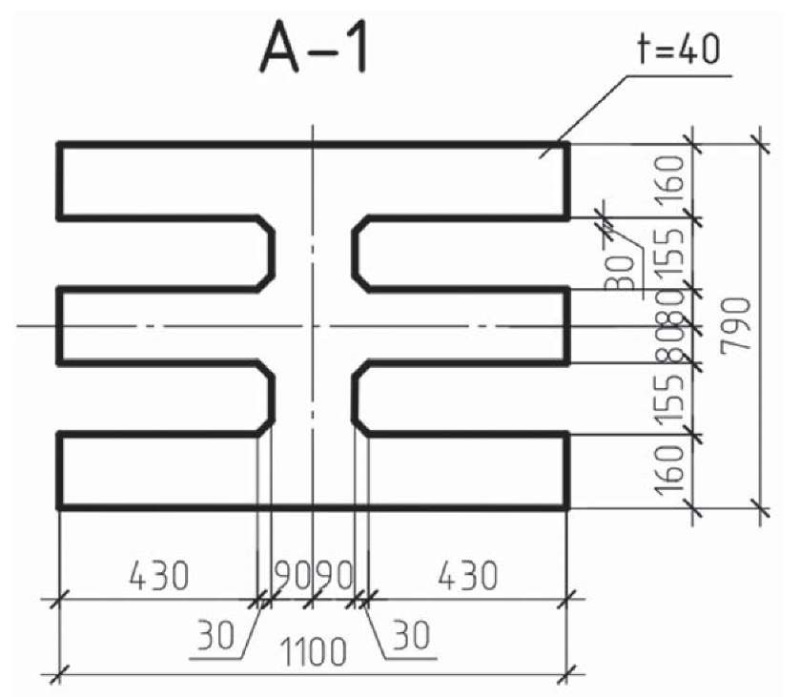

Вид усиления показан на рис. 2.

Рис. 2. Схема листа усиления сварного монтажного дефектного шва

Fig. 2. Scheme of a reinforcement sheet for a defective field weld

Принцип данного усиления заключается в том, что дефектный сварной шов полностью выключается из работы, а внутреннее продольное усилие, действующее в конструкции, будет восприниматься листом усиления, приваренным к стыкуемым отправочным монтажным элементам. Данное усиление весьма эффективно в случае, если его нужно провести безопасно, без вывода здания из режима эксплуатации. Выкружки на концах листа (рис. 2) усиления предусмотрены для того, чтобы несущая способность сварных соединений листа усиления была обеспечена (см. формулы (1) и (2)). Для этого необходимо обеспечить достаточную длину сварных швов, соединяющих лист усиления с монтажными элементами.

Обычно в уникальных зданиях и сооружениях применяются стали повышенной прочности с расчетными сопротивлениями Ry ≥ 355 МПа, поэтому технология выполнения сварных соединений из таких сталей для обеспечения их несущей способности имеет некоторые особенности, которые описаны ниже.

Для того чтобы аргументировано утверждать, что в стыковом монтажном шве имеется недопустимый дефект, согласно требованиям нормативных документов, когда запрещена его дальнейшая эксплуатация, которая может привести к аварийному состоянию и в самом крайнем случае к разрушению сварного соединения, необходимо провести визуально-инструментальный контроль, при котором проверяется его внешний вид и геометрические параметры. После этого сварной шов проверяется с помощью ультразвуковой дефектоскопии, позволяющей найти дефекты внутри шва и определить их размеры, которые сравниваются с предельными значениями по требованиям нормативных документов.

Усиление или ремонт обнаруженных сварных швов с дефектами, при которых эксплуатация запрещена нормативными документами, в уникальных зданиях в основном необходимо выполнить без выведения здания из режима эксплуатации.

Для выполнения этого требования предлагается проводить усиления с помощью стального листа, который приваривается к стыкуемым монтажным элементам с помощью угловых сварных швов. Над дефектным сварным швом лист усиления не приваривается, при этом дефектный сварной шов исключается из работы, а передача внутреннего усилия с одного монтажного элемента на другой осуществляется только через лист усиления. Площадь его должна быть не меньше площади стыкуемых элементов. Вид усиленного стыкового узла показан на рис. 3.

Рис. 3. Усиление стыкового монтажного узла стальным листом

Fig. 3. Steel sheet reinforcement of a field joint

Учитывая ответственность стыкового шва в соединении монтажных элементов в сплошную пространственную систему, предлагается допускать к проведению усиления только тех сварщиков, осуществляющих приварку листов усиления к соединяемым монтажным элементам, которые прошли проверку квалификации. Проверка осуществляется выполнением сварного шва длиной 400 мм на контрольном образце, состоящем из двух пластин из стали С440 или С390. Перед его выполнением он должен быть прогрет до температуры плюс 200 °C, что показано на рис. 4. Выполнение контрольного шва показано на рис. 5. Выполненное контрольное соединение приведено на рис. 6.

Рис. 4. Прогрев элементов контрольного сварного соединения

Fig. 4. Heating of control weld elements

Рис. 5. Выполнение многопроходного сварного шва на контрольном образце

Fig. 5. Execution of a multi-pass weld on a control sample

Рис. 6. Сварной шов контрольного образца

Fig. 6. Control sample weld

После выполнения сварного шва он вырезается из образца и передается в специализированную лабораторию, которая определяет:

- предел текучести, предел прочности шва и твердости HV металла шва;

- ударную вязкость шва на образце с V-образным надрезом при температуре –40°C (KCV-40);

- диаметры выполненных однопроходных швов в многопроходном полном сварном шве;

- макро- и микроструктуру сварного шва;

- величину дефектов. После чего идет сравнение их с предельными значениями, предусмотренными нормативным документом СП 70.13330.2012 [4] по табл.10. Проверка по последнему пункту осуществляется с помощью УЗД по ГОСТ Р 55724-2013 [5–9].

В случае соответствия контрольного сварного шва нормативным параметрам сварщик допускается к выполнению работ по усилению.

По результатам анализа комплексных показателей, указанных выше, сварщик будет допускаться к выполнению швов приварки деталей усиления.

Проплавляемые при сварке поверхности и прилегающие к ним зоны металла шириной 40–100 мм, а также кромки листов перед монтажной сборкой-сваркой должны быть очищены до чистого металла от ржавчины, окалины, заводской грунтовки пескоструйной обработкой или абразивным инструментом.

Не допускается попадание осадков на подготовленные и не заваренные кромки листов, подлежащих сварке.

Подлежащие сварке кромки листов должны быть прямолинейными. При сборке сварных соединений под монтажную сварку необходимо выдержать требуемый сварочный зазор в соединении, а также обеспечить совпадение стыкуемых кромок в одной плоскости.

При устранении депланации кромок до 2 мм следует применять различные сборочные приспособления (рамки, домкраты и другие механические приспособления). Депланацию стыкуемых кромок соединений более 2 мм следует устранить.

Если в фактическом усиливаемом соединении при сборке их под сварку по каким-то обстоятельствам имеет место увеличенный зазор в стыке (более проектного с учетом плюсового допуска), но величина которого не более 25 мм, то наплавка выполняется методом подстилающих валиков ручной дуговой сваркой. Наплавку следует выполнять послойно, до постановки прихваток, после предварительного подогрева ремонтируемого участка кромки до температуры 220 °C. Сечение наплавленного металла за один проход должно быть около 15–25 мм². Каждый слой наплавки следует тщательно контролировать визуально, все видимые дефекты должны быть вырезаны, каждый слой наплавки после удаления шлака зачищен шлифмашинкой.

Предварительный подогрев металла в зонах сварки выполняют для проектных сталей С440-6 независимо от температуры воздуха и погодных условий. Температуру предварительного подогрева принимают 220 °C, ширину зоны нагрева – 100 мм в обе стороны от оси шва. Проверка температуры нагрева производится пирометром, как показано на рис. 7.

Рис. 7. Проверка температуры поверхности элементов пирометром

Fig. 7. Pyrometer testing of the surface temperature

Предварительный подогрев производят перед постановкой прихваток, перед первым (корневым) проходом шва, с лицевой стороны стыка, перед наложением каждого очередного слоя шва при многопроходной сварке, при возобновлении сварки после перерыва, если температура металла шва предыдущего слоя опустилась ниже 120 °C.

При сварке многопроходных швов каждый последующий слой должен накладываться после тщательной очистки поверхности предыдущего слоя механизированной зачисткой на величину не менее 1/3 сечения выполненного валика, что показано на рис. 8.

Рис. 8. Удаление 1/3 катета одного валика при создании многопроходного шва

Fig. 8. Removal of 1/3 leg during the execution of a multi-pass weld

В процессе выполнения сварного шва при наложении промежуточных и особенно облицовочных слоев необходимо каждый проход осуществлять только после того, как температура металла шва предыдущего слоя не будет превышать плюс 200 °C и не ниже плюс 120 °C.

Последовательность выполнения работ после удаления дефектной части сварного шва:

- зачистка поверхности металлических конструкций в зоне проведения ремонта сварного шва;

- подогрев зоны сварки. Он производится с помощью газовых многосопловых турбогорелок.

Контроль температуры предварительного подогрева следует производить с помощью оптического пирометра (подогрев необходимо производить в соответствии со специально разработанной для этого случая технологической картой.

В выполненном сварном соединении визуально контролируют:

- отсутствие (наличие) трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений дефектов (отдельных пор, их скоплений, а также включений, отслоений, прожогов, свищей, наплывов, подрезов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касаний сварочной дугой поверхности основного металла).

Неразрушающий контроль качества сварных соединений металлоконструкций должен проводиться в соответствии с требованиями СП 70.13330.2012 «Несущие и ограждающие конструкции» (Актуализированная редакция СНиП 3.03.01-87) [4], РД 03-606-03 «Инструкция по визуальному и измерительному контролю» (как рекомендованное) [10], ГОСТ Р ИСО 17637-2014 «Визуальный контроль соединений, выполненных сваркой плавлением» [11], ГОСТ 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» [5], ГОСТ 3242-79 «Соединения сварные. Методы контроля качества» [12].

Ультразвуковой контроль проводится для выявления дефектов в сечении сварного шва. Перед его проведением стыковой сварной шов зачищается до поверхности основного металла.

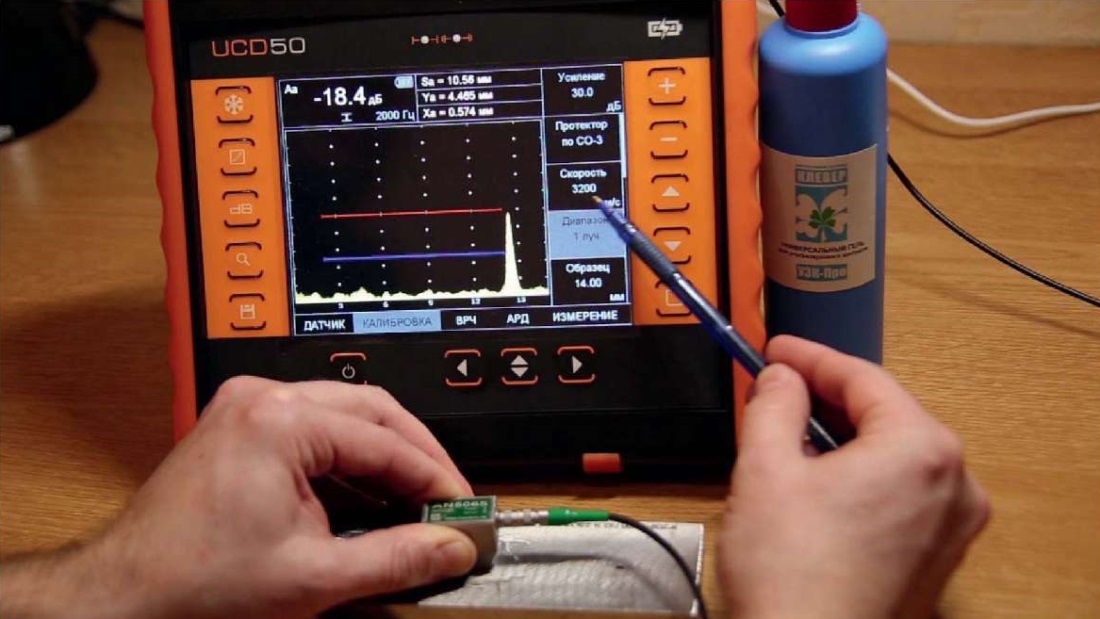

Контроль ультразвуковым методом должен проводиться дефектоскопами УСД-46, УСД-50ips, поверенными соответствующим порядком и внесенными в Реестр средств измерений (рис. 9).

Рис. 9. Ультразвуковой дефектоскоп с преобразователями

Fig. 9. Ultrasonic flaw detector with transducers

При контроле применялись наклонные совмещенные пьезоэлектрические преобразователи с углами ввода 50 и 65 градусов, частотой 2,5 МГц (ПЭП121-2,5-50, ПЭП121-2,5-65).

Настройка браковочного уровня чувствительности проводилась по изготовленным образцам соответствующей толщины с дефектом типа «зарубка» с применением системы временной регулировки чувствительности (рис. 10).

Рис. 10. Настройка дефектоскопа перед проведением ультразвукового контроля

Fig. 10. Adjustment of the flaw detector for ultrasonic testing

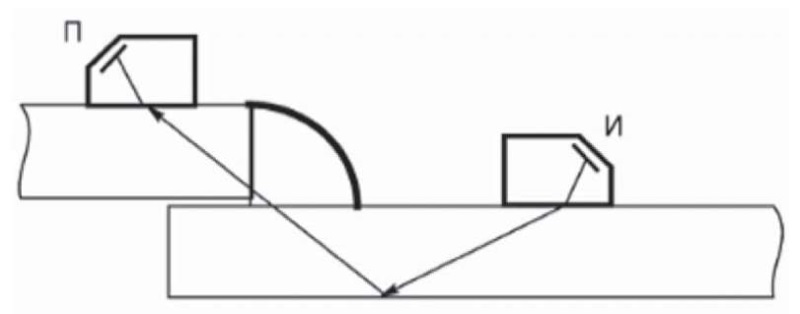

Контроль необходимо проводить по ГОСТ Р 55724-2013 [5] эхо-импульсным способом контроля (рис. 11).

Рис. 11. Эхо-импульсный способ контроля

Fig. 11. Echo-pulse monitoring method

Для контроля стыковых сварных соединений толщиной 30 и 40 мм следует применять пьезоэлектрические преобразователи с углом ввода α = 65º и частотой f = 2,5 МГц, при этом верхняя часть шва должна контролироваться преобразователем с α = 50º, f = 2,5 МГц с двух сторон. Для контроля толщин 50 мм следует применять преобразователи с характеристиками, приведенными выше, при этом корневая часть шва должна контролироваться преобразователем с углом ввода α = 50º, а верхняя часть шва – преобразователями с углом ввода α = 65º, но только прямыми лучами с двух сторон.

Если по результатам контроля стыковых сварных соединений в конструкции были обнаружены многочисленные внутренние недопустимые дефекты сварных швов, среди которых самым распространенным выявленным дефектом является непровар, на протяженности превышающий нормативные значения, приведенные в [4], на различных глубинах катета шва. Причиной которых, предположительно, является то, что в сварной шов могут быть установлены посторонние металлические предметы, например использованные электроды, остатки арматурных стержней, проволока и т. д.

При выявлении дефектов неразрушающий контроль (внешний осмотр и измерения и ультразвуковой контроль) должен проводиться только спустя 48 часов после окончательной сварки узла.

Если при проведении неразрушающего контроля внешний осмотр и измерения в монтажных сварных узлах были обнаружены дефекты в виде наплывов и неравномерного формирования катета шва, то они должны быть немедленно устранены.

При проведении ультразвукового контроля сварных швов, соединяющих пластины усиления с основной конструкцией, из-за недостаточной зоны для контроля нахлесточного шва с нижней пластины контроль должен быть проведен по раздельной схеме зеркально-теневым методом (с двух сторон) (рис. 12) или со стороны нижнего листа однократно отраженным лучом по совмещенной схеме. Контроль должен проводиться со стороны верхнего листа по совмещенной схеме.

Рис. 12. Раздельная схема прозвучивания зеркально-теневым методом

Fig. 12. Separate scheme of the echo-shadow method

При обнаружении недопустимых дефектов, согласно требованиям таблицы 10.10 норм [4], они должны быть устранены и подвергнуты повторному контролю согласно требованиям технологических карт, разработанных для усиления сварных швов с недопустимыми дефектами.

Выводы

- Предложенный способ позволяет усилить сварные монтажные швы, эксплуатация которых запрещена нормативными документами, действующими на территории Российской Федерации.

- Данный способ позволяет проводить работы по усилению без остановки их функционального назначения, что позволяет сократить финансовые издержки, которые несомненно возникнут в результате остановки нормальной эксплуатации при проведении ремонтных работ.

- После выполнения усиления аварийных монтажных сварных стыковых швов техническое состояние монтажных стыков станет работоспособным и покрытие здания будет безопасно функционировать в режиме нормальной эксплуатации.

Список литературы

1. СП 16.13330.2017. Стальные конструкции. Актуализированная редакция СНиП II-23-81* (с Изменениями № 1, № 2 и № 3, № 4 и № 5) [интернет]. Режим доступа: https://docs.cntd.ru/document/456069588

2. ГОСТ 31937-2011. Здания и сооружения. Правила обследования и мониторинга технического состояния. Москва: Стандартинформ; 2014.

3. СП 13-102-2003. Правила обследования несущих строительных конструкций зданий и сооружений [интернет]. Режим доступа: https://rbplit.ru/wp-content/uploads/2020/03/cp2.pdf

4. СП 70.13330.2012. Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87 [интернет]. Режим доступа: https://docs.cntd.ru/document/1200097510?section=text

5. ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Москва: Стандартинформ; 2014.

6. Одесский П.Д., Ведяков И.И. Сталь в строительных металлических конструкциях. Москва: Металлургиздат; 2018.

7. Одесский П.Д., Ведяков И.И. Ударная вязкость сталей для металлических конструкций. Москва: Интермет Инжиниринг; 2003.

8. Одесский П.Д., Кулик Д.В. Стали с высоким сопротивлением экстремальным воздействиям. Москва: Интермет Инжиниринг; 1999.

9. Одесский П.Д., Ведяков И.И., Горпинченко В.М. Предотвращение хрупких разрушений металлических строительных конструкций. Москва: Интермет Инжиниринг; 1998.

10. РД 03-606-03. Инструкция по визуальному и измерительному контролю. Москва: Федеральное государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России»; 2004.

11. ГОСТ Р ИСО 17637-2014. Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением. Москва: Стандартинформ; 2015.

12. ГОСТ 3242-79. Соединения сварные. Методы контроля качества. Москва: Издательство стандартов; 1979.

13. ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля. Москва: Издательство стандартов; 1988.

14. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении (Методы и средства неразрушающего контроля). Санкт-Петербург: СВЕН; 2014.

15. СП 20.13330.2016. Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85* (с Изменениями № 1, № 2 и № 3, № 4) [интернет]. Режим доступа: https://docs.cntd.ru/document/456044318

16. СП 294.1325800.2017. Конструкции стальные. Правила проектирования [интернет]. Режим доступа: https://docs.cntd.ru/document/456088764

17. ГОСТ 27751-2014. Надежность строительных конструкций и оснований. Основные положения. Москва: Стандартинформ; 2015.

Об авторах

М. И. ФарфельРоссия

Михаил Иосифович Фарфель, канд. техн. наук, заведующий лабораторией нормирования, реконструкции и мониторинга уникальных зданий и сооружений; доцент кафедры металлических и деревянных конструкций

тел.: +7 (499) 170-10-87

2-я Институтская ул., д. 6, к. 1, г. Москва, 109428, Российская Федерация

Ярославское шоссе, д. 26, г. Москва, 129337, Российская Федерация

С. В. Гуров

Россия

Сергей Викторович Гуров, инженер, заведующий лабораторией прочности проката соединений

тел.: +7 (499) 174-77-77

2-я Институтская ул., д. 6, к. 1, г. Москва, 109428, Российская Федерация

О. В. Глазунов

Россия

Олег Владимирович Глазунов, инженер, заместитель заведующего лабораторией прочности проката

соединений

тел.: +7 (499) 174-77-77

2-я Институтская ул., д. 6, к. 1, г. Москва, 109428, Российская Федерация

Рецензия

Для цитирования:

Фарфель М.И., Гуров С.В., Глазунов О.В. Способ усиления дефектов монтажных сварных швов в уникальных зданиях и сооружениях. Вестник НИЦ «Строительство». 2023;39(4):106-119. https://doi.org/10.37538/2224-9494-2023-4(39)-106-119. EDN: XKCSTD

For citation:

Farfel M.I., Gurov S.V., Glazunov O.V. Method of reinforcing defects in field welds of unique buildings and structures. Bulletin of Science and Research Center of Construction. 2023;39(4):106-119. (In Russ.) https://doi.org/10.37538/2224-9494-2023-4(39)-106-119. EDN: XKCSTD